Mașină de găurit și frezat CNC de tip portal

Mașină de frezat și găurit cu portic CNC

Mașină de găurit și frezat pe portal

Mașină de frezat cu portic CNC

Aplicație la mașină

Seria de mașini de frezat și găurit CNC de mare viteză mobilă cu portal BOSM sunt utilizate în principal pentru găurirea și prelucrarea cu eficiență ridicată a plăcilor mari, a flanșelor de energie eoliană, a discurilor, a părților inelare și a altor piese de prelucrat cu o grosime în intervalul efectiv. Găurile prin găuri și găurile oarbe pot fi realizate pe piese dintr-un singur material și materiale compozite. Procesul de prelucrare al mașinii-unelte este controlat digital, iar operațiunea este foarte convenabilă. Poate realiza automatizare, precizie ridicată, soiuri multiple și producție de masă. Pentru a satisface nevoile de procesare ale diferiților utilizatori, compania a dezvoltat o varietate de produse finalizate. Pe langa modelele conventionale, acestea pot fi si proiectate si personalizate in functie de nevoile reale ale utilizatorilor.

Structura mașinii

Acest echipament constă în principal din masă de lucru cu pat, portal mobil, șa glisantă mobilă, cap de foraj de foraj și frezare, dispozitiv de lubrifiere automată și dispozitiv de protecție, dispozitiv de răcire cu circulație, sistem de control digital, sistem electric etc. Suport și ghidare pereche de șine de rulare, precizie Drive pereche de șuruburi, mașina unealtă are o precizie ridicată de poziționare și precizie de poziționare repetă.

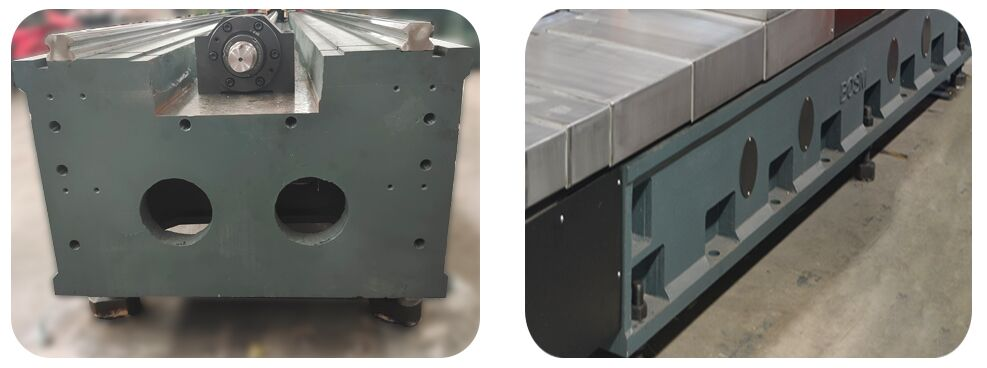

1)Masa de lucru:

Patul este turnat dintr-o bucată, finisat după recoacere secundară și tratament de îmbătrânire prin vibrații, cu o bună rigiditate dinamică și statică și fără deformare. Există fante în T cu un aspect rezonabil de finisare pe suprafața mesei de lucru pentru prinderea pieselor de prelucrat. Soclul este echipat cu 2 ghidaje liniare de înaltă precizie (4 pe ambele părți în total), astfel încât glisorul de ghidare să fie tensionat uniform, ceea ce îmbunătățește foarte mult rigiditatea mașinii-unelte și rezistența acesteia la tracțiune și compresiune. Sistemul de antrenare adoptă servomotoare AC și perechi de șuruburi cu bile de precizie. Acționarea laterală face ca portalul să se miște în direcția axei X. Șuruburile reglabile sunt distribuite pe suprafața inferioară a patului, ceea ce poate regla cu ușurință nivelul mesei de lucru a patului.

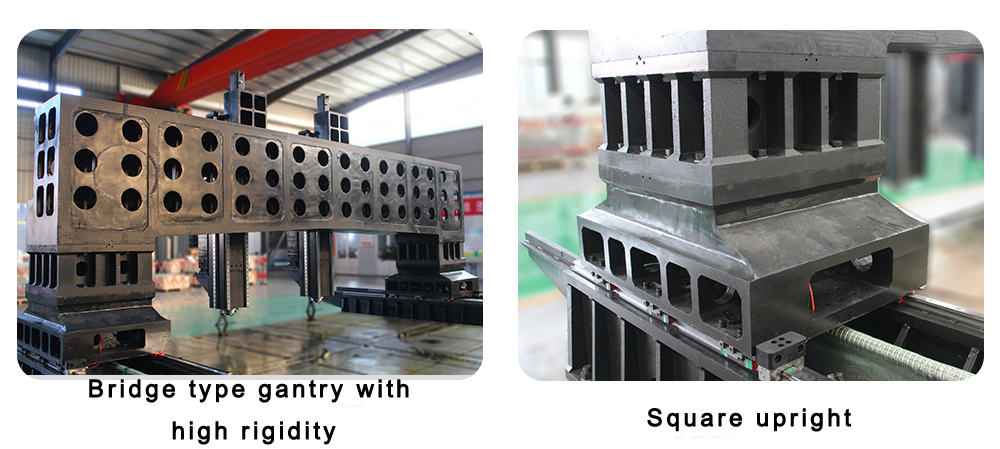

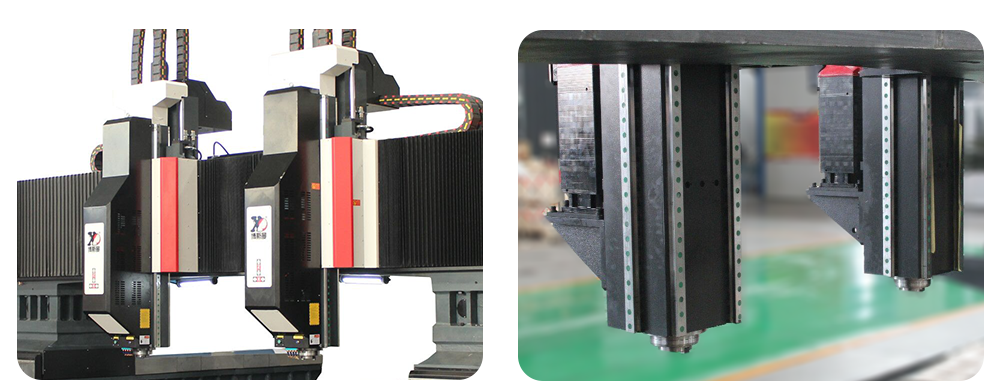

2)Movingportal:

Portalul mobil este turnat și prelucrat cu fontă gri (HT250). Două perechi de ghidaj liniar rulant de 55# cu capacitate de rulare ultra-înaltă sunt instalate pe partea frontală a portalului. Un set de perechi de șuruburi cu bile de precizie și un servomotor fac ca capul de putere să alunece să se miște în direcția axei Y, iar capul de putere de foraj este instalat pe glisa capului de putere. Mișcarea portalului este realizată prin rotirea piuliței șurubului cu bile pe șurubul cu bile antrenat de servomotor prin cuplarea de precizie.

3)Movingşa glisantă:

Saua glisantă este o structură din fontă de precizie. Șaua culisantă este echipată cu două glisiere liniare CNC cu sarcină ultra-înaltă, un set de perechi de șuruburi cu bile de precizie și un reductor planetar de înaltă precizie conectat la servomotor și echipat cu cilindru de echilibrare a azotului, echilibrează greutatea capul de putere, reduceți sarcina șurubului de plumb, prelungiți durata de viață a șurubului de plumb, conduceți capul de putere de foraj pentru a se deplasa în direcția axei Z și realizați acțiunile rapide înainte, înainte, înapoi rapid și oprire ale cap de putere, cu spargere automată a așchiilor, îndepărtare a așchiilor, funcție de pauză.

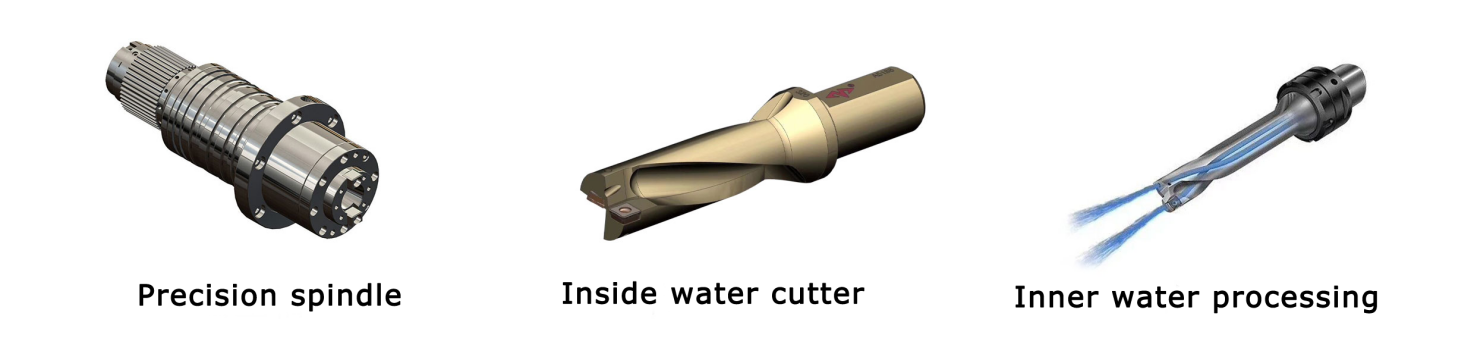

4)Cap de foraj(Ax):

Capul de putere de foraj adoptă un motor servo-ax dedicat, care este antrenat de o decelerare sincronă a curelei dințate pentru a crește cuplul și antrenează un ax de precizie dedicat. Axul adoptă primele patru și cele din spate două și șase rânduri de rulmenți japonezi cu contact unghiular pentru a obține o schimbare continuă a vitezei. Axul este echipat cu un sistem pneumatic de schimbare a sculei pentru a face instrumentul Înlocuirea este rapidă și ușoară, iar avansul este antrenat de un servomotor și un șurub cu bile. Axele X și Y pot fi legate, folosind controlul în buclă semi-închisă, care poate realiza funcții de interpolare liniară și circulară. Capătul axului este o gaură conică BT50, echipată cu îmbinare rotativă de mare viteză italiană Rotofors, care poate fi prelucrată de un centru de foraj U de mare viteză.

4.1 Corpul cutiei și masa glisantă a capului de foraj sunt realizate din piese turnate pentru a le spori rigiditatea și stabilitatea și pentru a reduce vibrațiile și zgomotul.

4.2 Mașina unealtă poate fi acționată cu o roată de mână electronică; pentru a economisi timp și a îmbunătăți eficiența producției în timpul prelucrării, după găurirea primei găuri pentru a seta poziția de alimentare, găurirea găurilor rămase de același tip poate obține rapid înainte → avans de lucru → înapoi rapid Ar trebui să aibă și funcții precum cip automat ruperea, îndepărtarea așchiilor și pauză.

4.3 Berbecul este echipat cu un sistem de echilibrare a azotului lichid pentru a reduce sarcina pe axa Z și pentru a crește durata de viață a șurubului pe axa Z.

4.4 Servomotorul pe axa Z adoptă un motor de frână de oprire, care va menține frâna atunci când puterea este întreruptă brusc pentru a evita accidentele cauzate de căderea cutiei axului.

4.5 Capul

4.5.1. Cutia arborelui principal adoptă patru ghidaje liniare rezistente, cu rigiditate ridicată a mișcării, precizie ridicată de poziționare și stabilitate bună la viteză mică.

4.5.2. Acționare pe axa Z - servomotorul este conectat direct la șurubul cu bile prin cuplaj, iar șurubul cu bile conduce capul să se miște în sus și în jos pe șa pentru a realiza avansul pe axa Z. Motorul pe axa Z are o funcție de frână automată. În cazul unei căderi de curent, arborele motorului este strâns strâns pentru a preveni rotirea acestuia.

4.5.3. Grupul de ax adoptă axul de ieșire internă a apei de mare viteză Taiwan Jianchun, care are precizie ridicată și performanță ridicată. Arborele principal prinde cuțitul de arcul fluture de pe arborele principal cu forța de tensiune care acționează asupra cuiului de tragere al mânerului sculei prin mecanismul de broșare din patru părți, iar unealta liberă adoptă metoda pneumatică.

5)Dispozitiv de lubrifiere automată și dispozitiv de protecție:

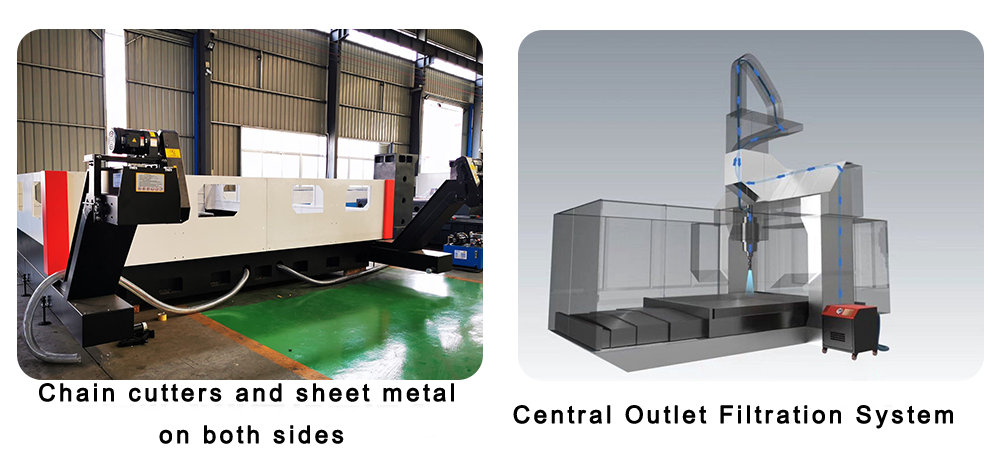

Există un transportor automat de așchii pe ambele părți ale bancului de lucru și un filtru la capăt. Transportorul automat de așchii este un tip cu lanț plat. O parte este echipată cu o pompă de răcire, iar ieșirea este conectată la sistemul central de filtrare a apei cu un furtun. , Lichidul de răcire curge în transportorul de așchii, pompa de ridicare a transportorului de așchii pompează lichidul de răcire în sistemul central de filtru de ieșire, iar pompa de răcire de înaltă presiune circulă lichidul de răcire filtrat către răcirea de foraj ax. De asemenea, este echipat cu un cărucior de transport așchii, care este foarte convenabil pentru transportul așchiilor. Acest echipament este echipat cu sisteme interne și externe de răcire a sculelor. Când se utilizează găurirea de mare viteză, se utilizează răcirea internă a sculei, iar răcirea externă este utilizată pentru frezarea ușoară.

5.1. Sistem central de filtrare a apei de evacuare:

Această mașină unealtă este echipată cu un sistem central de filtrare a apei, care poate filtra eficient impuritățile din lichidul de răcire. Sistemul intern de pulverizare cu apă poate preveni încurcarea știfturilor de fier pe unealtă în timpul prelucrării, poate reduce uzura sculei, poate prelungi durata de viață a sculei și poate îmbunătăți finisarea suprafeței piesei de prelucrat. Știftul de descărcare a apei de înaltă presiune din vârful sculei poate proteja bine suprafața piesei de prelucrat, poate proteja articulația rotativă de mare viteză, poate împiedica impuritățile să blocheze articulația rotativă și să îmbunătățească calitatea piesei de prelucrat în ansamblu și să îmbunătățească eficiența muncii.

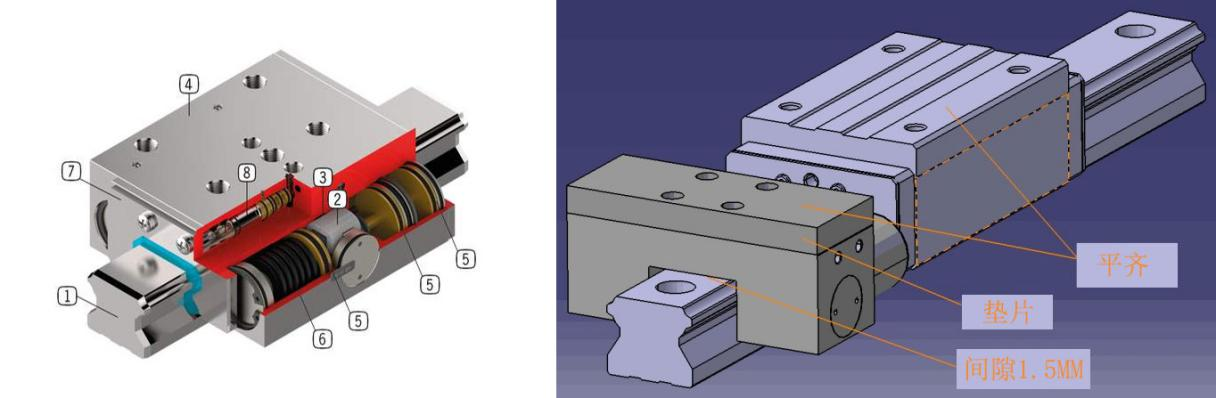

6)Clamper liniar:

Clema este compusă din corpul principal al clemei, actuatoare etc. Este o componentă funcțională de înaltă performanță utilizată împreună cu perechea de ghidaj liniar de rulare. Prin principiul expansiunii forței blocului de pană, generează o forță de strângere puternică; are un portal fix, poziționare precisă, anti-vibrații și funcție de îmbunătățire a rigidității.

Are urmatoarele caracteristici:

Forță de strângere sigură și fiabilă, puternică, prinzând axa XY nemișcată în timpul procesării de găurire și filetare.

Forța de strângere extrem de mare crește rigiditatea avansului axial și previne frecarea cauzată de vibrații.

Răspuns rapid, timpul de răspuns la deschidere și închidere este de numai 0,06 secunde, ceea ce poate proteja mașina unealtă și poate crește durata de viață a șurubului.

Suprafață durabilă, placată cu nichel, performanță bună anti-rugină.

Design nou pentru a evita impactul rigid la strângere.

7)Poziționarea și strângerea piesei de prelucrat

Pentru alinierea piesei de prelucrat cu flanșă rotundă, aceasta poate fi plasată în mod arbitrar pe placa de susținere cu fante în T, iar poziția centrală este măsurată de dispozitivul de găsire a marginilor instalat în orificiul conic al arborelui în oricare trei puncte (diametrul interior sau diametrul exterior) de pe piesa de prelucrat . După aceea, se obține automat prin calculul programului de control numeric, care este precis și rapid. Prinderea piesei de prelucrat este strânsă printr-o clemă compusă dintr-o placă de presare, o tijă de evacuare, un tirant și un bloc de pernă, care este convenabil de utilizat.

8)Dispozitiv de lubrifiere automată

Această mașină-uneltă este echipată cu dispozitivul de lubrifiere automată cu presiune parțială volumetrică original din Taiwan, care poate lubrifia automat diverse perechi de mișcare, cum ar fi șine de ghidare, șuruburi de plumb, rafturi etc., fără capete moarte și să asigure durata de viață a mașinii-unelte. Șinele de ghidare de pe ambele părți ale patului mașinii sunt echipate cu capace de protecție din oțel inoxidabil, iar ambele părți ale capului de putere al portalului mobil sunt echipate cu capace de protecție flexibile. Apărătoarele rezistente la apă sunt instalate în jurul mesei de lucru, iar conducta de apă este protejată de lanțul de plastic. În jurul arborelui este instalată o perdea moale și transparentă din PVC.

9)Controler CNC complet digital:

9.1. Cu funcția de spargere a așchiilor, timpul de rupere a așchiilor și ciclul de spargere a așchiilor pot fi setate pe interfața om-mașină.

9.2. Cu funcția de ridicare a sculei, înălțimea de ridicare a sculei poate fi setată pe interfața om-mașină. Când găuriți la această înălțime, burghiul este ridicat rapid în partea de sus a piesei de prelucrat, apoi așchii, apoi înainte rapid la suprafața de găurire și convertit automat în alimentare de lucru.

9.3. Cutia de control centralizată a funcționării și unitatea portabilă adoptă un sistem de control numeric și sunt echipate cu interfață USB și afișaj LCD cu cristale lichide. Pentru a facilita programarea, stocarea, afișarea și comunicarea, interfața de operare are funcții precum dialogul om-mașină, compensarea erorilor și alarma automată.

9.4. Echipamentul are funcția de previzualizare și reinspectare a poziției găurii înainte de procesare, ceea ce este foarte convenabil de utilizat.

10)Găsitor de margini optice:

Echipamentul este echipat cu un detector fotoelectric de margini, care poate găsi poziția piesei de prelucrat în mod convenabil și rapid.

1) Instalați dispozitivul de găsire a muchiei în mandrina ax a mașinii-unelte și rotiți încet axul pentru a-și corecta concentricitatea.

2) Deplasați axul cu roata de mână, astfel încât marginea bilei de oțel a detectorului de margini să atingă ușor piesa de prelucrat, iar lumina roșie să fie aprinsă. În acest moment, axul poate fi deplasat înainte și înapoi în mod repetat pentru a găsi cel mai bun punct în care marginea bilei de oțel a dispozitivului de găsire a muchiei atinge piesa de prelucrat. .

3) Înregistrați valorile axelor X și Y afișate de sistemul CNC în acest moment și completați computerul.

4) Găsiți mai multe puncte de detectare în acest fel

11)Alarma de uzură a sculei

Alarma de uzură a sculei detectează în principal curentul motorului axului. Când curentul depășește valoarea prestabilită, dispozitivul apreciază automat că unealta s-a uzat, iar axul va retrage automat unealta în acest moment, iar programul automat se va termina. Amintiți operatorului că unealta s-a uzat.

12)Alarma de nivel scăzut al apei

1) Când lichidul de răcire din filtru este la nivelul mijlociu, sistemul se conectează automat la motor pentru a porni, iar lichidul de răcire din transportorul de așchii curge automat în filtru. Când atinge nivelul înalt, motorul încetează automat să funcționeze.

2) Când lichidul de răcire din filtru este la un nivel scăzut, sistemul va solicita automat indicatorului de nivel să alarmeze, axul va retrage automat unealta, iar mașina nu va mai funcționa.

13) Funcția de memorie de oprire

Datorită opririi operațiunii cauzate de o întrerupere bruscă de curent, această funcție poate găsi rapid și convenabil poziția ultimei găuri forate înainte de întreruperea curentului. Operatorii pot trece rapid la pasul următor, economisind timp de căutare.

Inspecție cu laser pe trei axe:

Fiecare mașină Bosman este calibrată cu interferometrul laser al companiei britanice RENISHAW și inspectează și compensează cu precizie eroarea de pas, jocul, precizia de poziționare, precizia de poziționare repetă etc., pentru a asigura stabilitatea dinamică, statică și acuratețea de procesare a mașinii. . Inspecția barei de bile Fiecare mașină folosește o bară de bile a companiei britanice RENISHAW pentru a calibra exactitatea cercului real și acuratețea geometrică a mașinii. În același timp, se efectuează un experiment de tăiere circulară pentru a asigura precizia de prelucrare 3D a mașinii și acuratețea cercului.

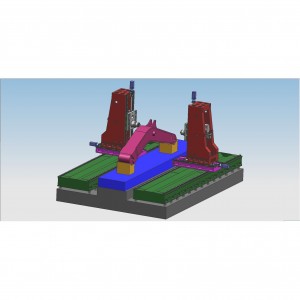

Dispunerea platformei, strângerea piesei de prelucrat, cerințele de îndepărtare automată a așchiilor

1. Platformă principală (1 buc): Piesă de lucru de prindere cu fantă în T. Atât suprafața de capăt superioară, cât și suprafața laterală a platformei principale pot fi utilizate ca suprafețe de poziționare de prelucrare.

2. Platformă de scufundare (1 buc): (partea este echipată cu cadru auxiliar de fixare prin presare, iar partea superioară este echipată cu un capac de protecție complet, proiectat și instalat de vânzător), instrucțiunile principale de poziționare și prelucrare a piesei de prelucrat:

Prelucrarea capacului supapei: poziționarea platformei inferioare (mâner de sprijin inferior și piese de prelucrat de diferite dimensiuni), placa de presiune superioară este fixată prin apăsare sau vânzătorul proiectează un dispozitiv automat de prindere superioară.

Prelucrarea corpului supapei: poziționarea platformei inferioare (mânerele de susținere inferioare și piesele de prelucrat de diferite dimensiuni), mânerele laterale ale coloanei auxiliare a platformei inferioare și tijele de ejectare accesorii în formă de L sunt presate și fixate sau vânzătorul proiectează un top automat dispozitiv de prindere.

Caietul de sarcini

| Model | BOSM-DS3030 | BOSM-DS4040 | BOSM-DS5050 | BOSM-DS6060 | |

| Dimensiune de lucru | lungime*latime | 3000*3000 | 4000*4000 | 5000*5000 | 6000*6000 |

| Cap de foraj vertical | Conicitatea axului | BT50 | |||

| Diametrul de gaurire (mm) | φ96 | ||||

| Diametrul de filetare (mm) | M36 | ||||

| Viteza axului (r/min) | 30~3000/60~6000 | ||||

| Puterea motorului axului (kw) | 22/30/37 | ||||

| Distanța dintre nasul axului până la masă | Potrivit fundației | ||||

| Precizie de poziționare repetată (X/Y/Z) | X/Y/Z | ±0,01/1000mm | |||

| Sistem de control | KND/GSK/SIEMENS | ||||

| Instrument pentru revistă | Instrument de revistă Okada cu 24 de unelte opțional | ||||

Inspecție de calitate

Fiecare mașină Bosman este calibrată cu un interferometru laser de la compania RENISHAW din Regatul Unit, care inspectează și compensează cu acuratețe erorile de pas, jocul, precizia de poziționare și precizia de poziționare repetată pentru a asigura dinamica, stabilitatea statică și acuratețea de procesare a mașinii. . Testarea barei cu bile Fiecare mașină folosește un tester cu bară cu bile de la compania britanică RENISHAW pentru a corecta precizia reală a cercului și acuratețea geometrică a mașinii și pentru a efectua experimente de tăiere circulară în același timp pentru a asigura precizia de prelucrare 3D a mașinii și acuratețea cercului.

Mediul de utilizare a mașinilor-unelte

1.1 Cerințe de mediu ale echipamentelor

Menținerea unui nivel constant al temperaturii ambientale este un factor esențial pentru prelucrarea de precizie.

(1) Temperatura ambiantă disponibilă este de -10 ℃ ~ 35 ℃. Când temperatura ambientală este de 20 ℃, umiditatea ar trebui să fie de 40 ~ 75%.

(2) Pentru a menține precizia statică a mașinii-unelte în intervalul specificat, temperatura ambientală optimă trebuie să fie de 15 ° C până la 25 ° C cu o diferență de temperatură

Nu trebuie să depășească ± 2 ℃ / 24 de ore.

1.2 Tensiune de alimentare: trifazat, 380 V, fluctuație de tensiune în ± 10%, frecvență de alimentare: 50 HZ.

1.3 Dacă tensiunea din zona de utilizare este instabilă, mașina unealtă trebuie să fie echipată cu o sursă de alimentare reglată pentru a asigura funcționarea normală a mașinii unealte.

1.4. Mașina unealtă trebuie să aibă o împământare fiabilă: firul de împământare este de cupru, diametrul firului nu trebuie să fie mai mic de 10 mm², iar rezistența de împământare este mai mică de 4 ohmi.

1.5 Pentru a asigura performanța normală de funcționare a echipamentului, dacă aerul comprimat al sursei de aer nu îndeplinește cerințele sursei de aer, un set de dispozitive de purificare a sursei de aer (dezumidificare, degresare, filtrare) trebuie adăugat înainte de admisia de aer a mașinii.

1.6. Echipamentul trebuie ținut departe de lumina directă a soarelui, vibrații și surse de căldură și departe de generatoare de înaltă frecvență, mașini electrice de sudură etc., astfel încât să se evite eșecul producției mașinii sau pierderea preciziei mașinii.

Service înainte și după

1) Înainte de service

Prin studierea cererii și a informațiilor necesare din partea clienților și apoi a feedback-ului către inginerii noștri, echipa tehnică Bossman este responsabilă pentru comunicarea tehnică cu clienții și formularea soluțiilor, asistând clientul în selectarea soluției de prelucrare adecvate și a mașinilor potrivite.

2) După service

A.Mașina cu garanție de un an și plătită pentru întreținere pe viață.

B. În timpul perioadei de garanție de un an de la sosirea mașinii în portul de destinație, BOSSMAN va oferi servicii de întreținere gratuite și în timp util pentru diferite defecțiuni ale mașinii care nu sunt provocate de om și va înlocui în timp util toate tipurile de piese care nu sunt provocate de om. cu plata . Defecțiunile care apar în timpul perioadei de garanție vor fi reparate la taxele corespunzătoare.

C. Suport tehnic in 24 de ore online, TM, Skype, E-mail, rezolvarea intrebarilor relative in timp. dacă nu poate fi rezolvată, BOSSMAN va aranja imediat ca un inginer post-vânzare să sosească la fața locului pentru reparații, cumpărătorul trebuie să plătească pentru VISA, bilete de avion și cazare.

Site-ul Clientului