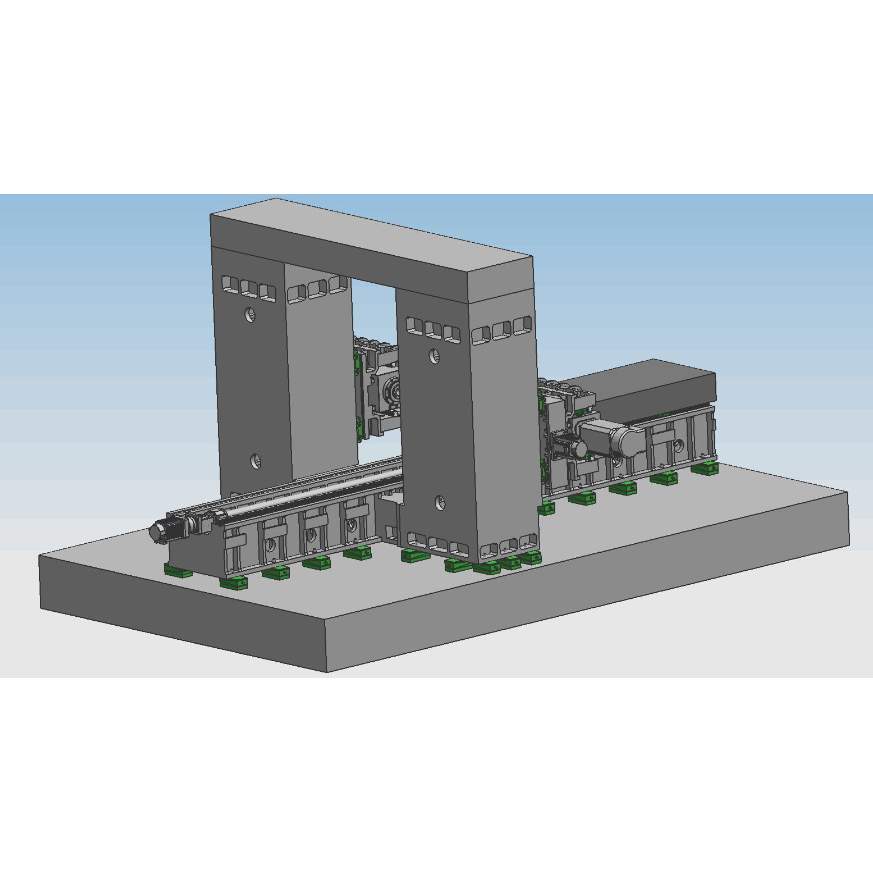

BOSM -4014 Mașină de frezat cu cap opus

1. Utilizarea mașinii:

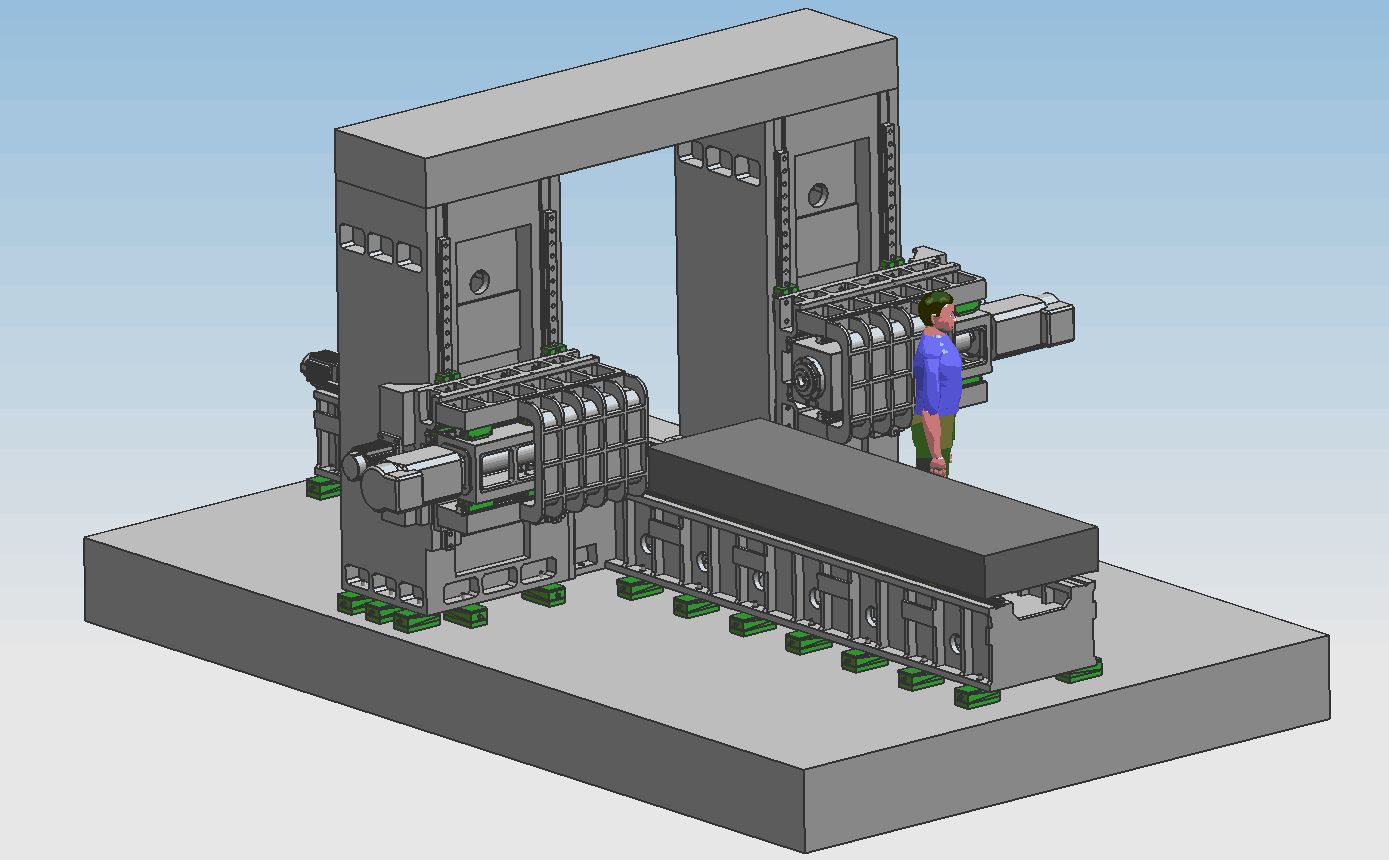

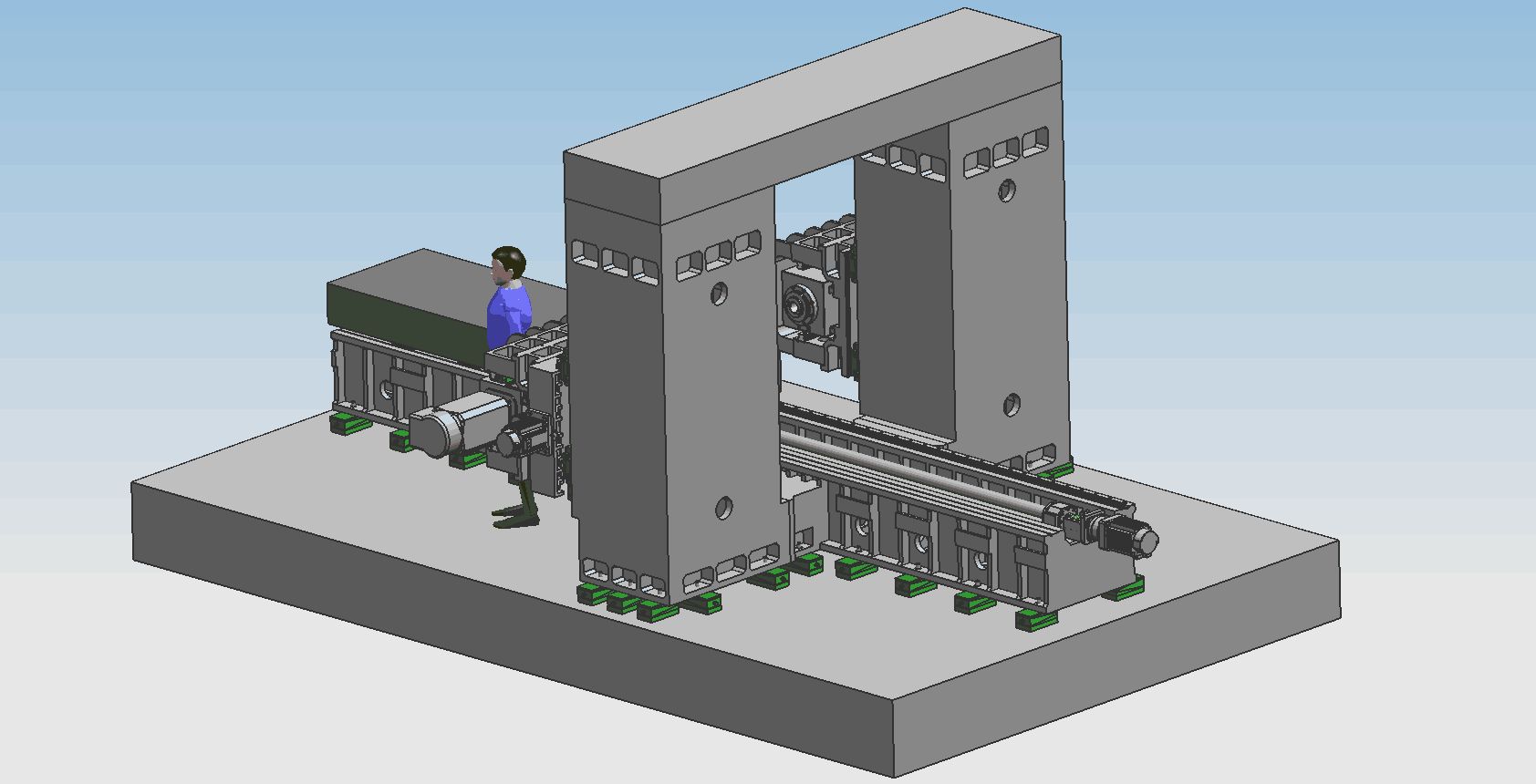

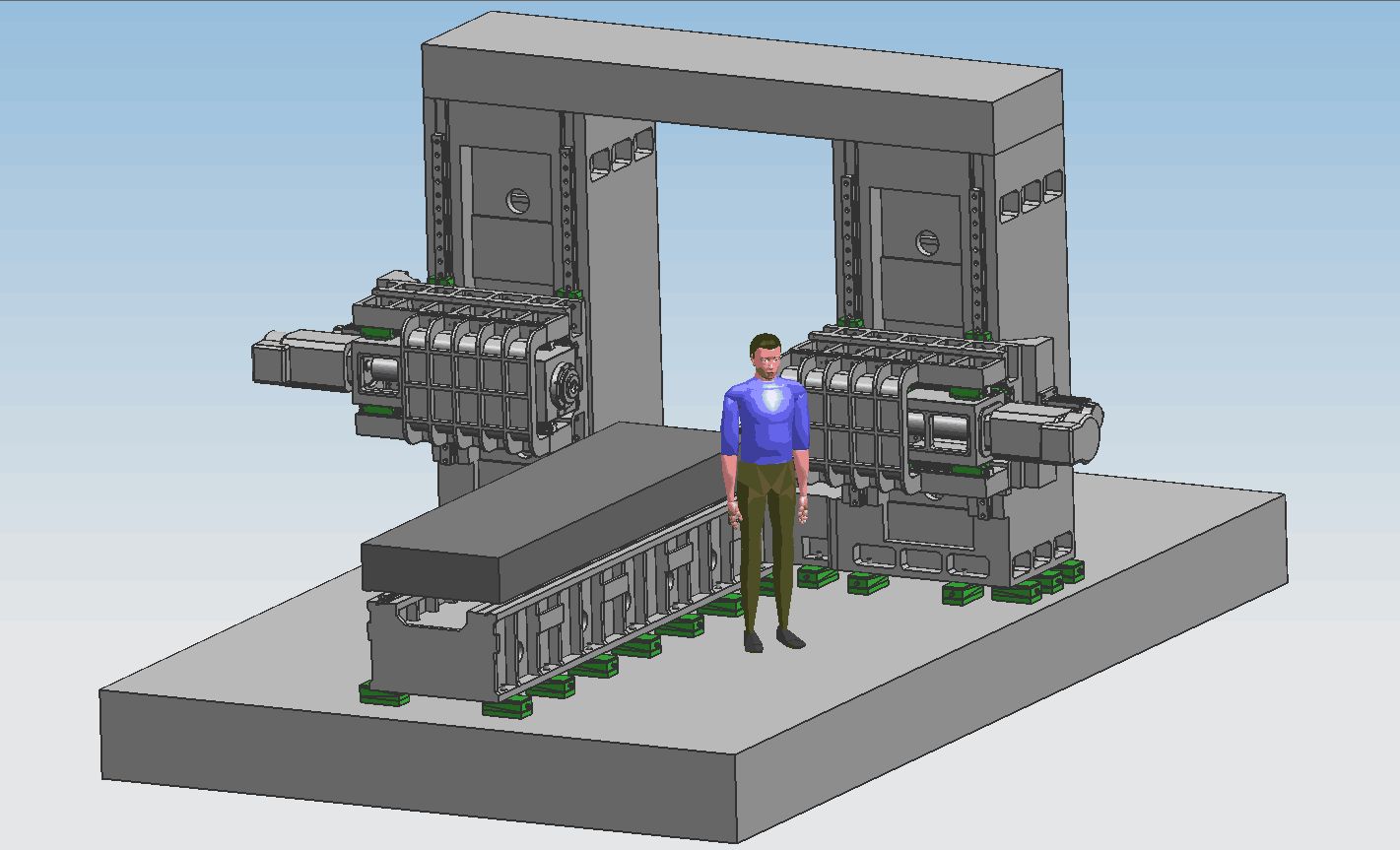

BOSM- 6000* 1000 mașină de alezat și frezat cap la cap cu portic CNC cu grinzi fixe, cu două coloane, este o mașină unealtă specială pentru prelucrarea brațelor/basturilor de excavator. Pernă, poate realiza procesarea rapidă a piesei de prelucrat, piesa de prelucrat poate fi găurită, frezată și găurită în intervalul de cursă efectivă, piesa de prelucrat poate fi procesată la loc odată (nu este nevoie de prindere secundară), viteza de încărcare și descărcare este rapidă, viteza de poziționare este rapidă și precizia de procesare este mare. Eficiență ridicată, ridicată de procesare.

2.Maşină structuraCaracteristici:

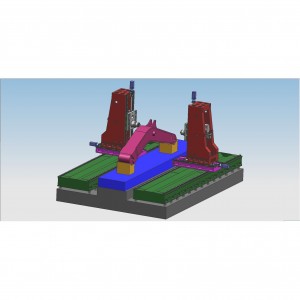

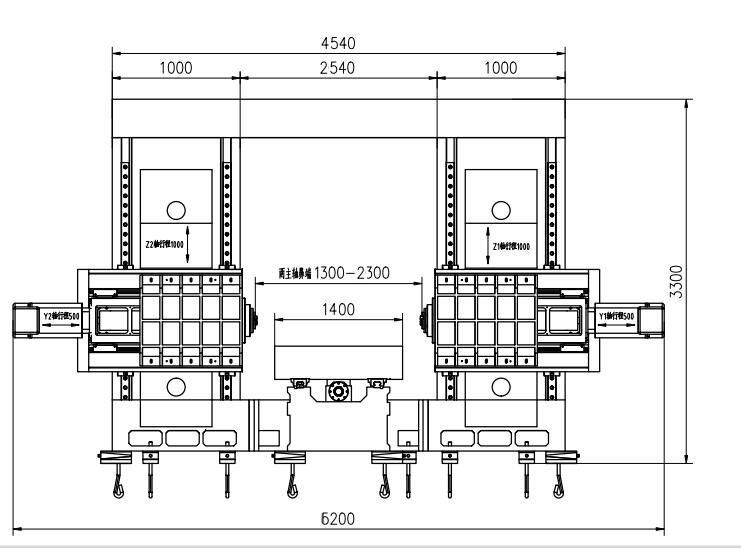

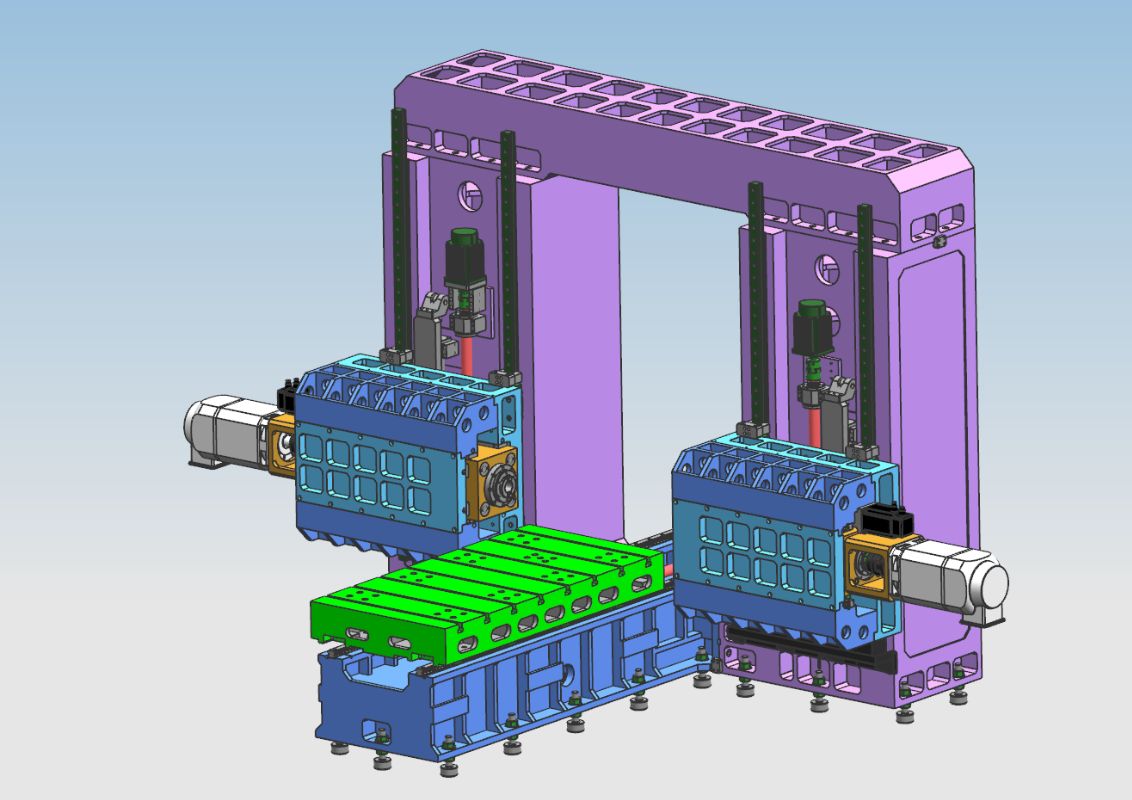

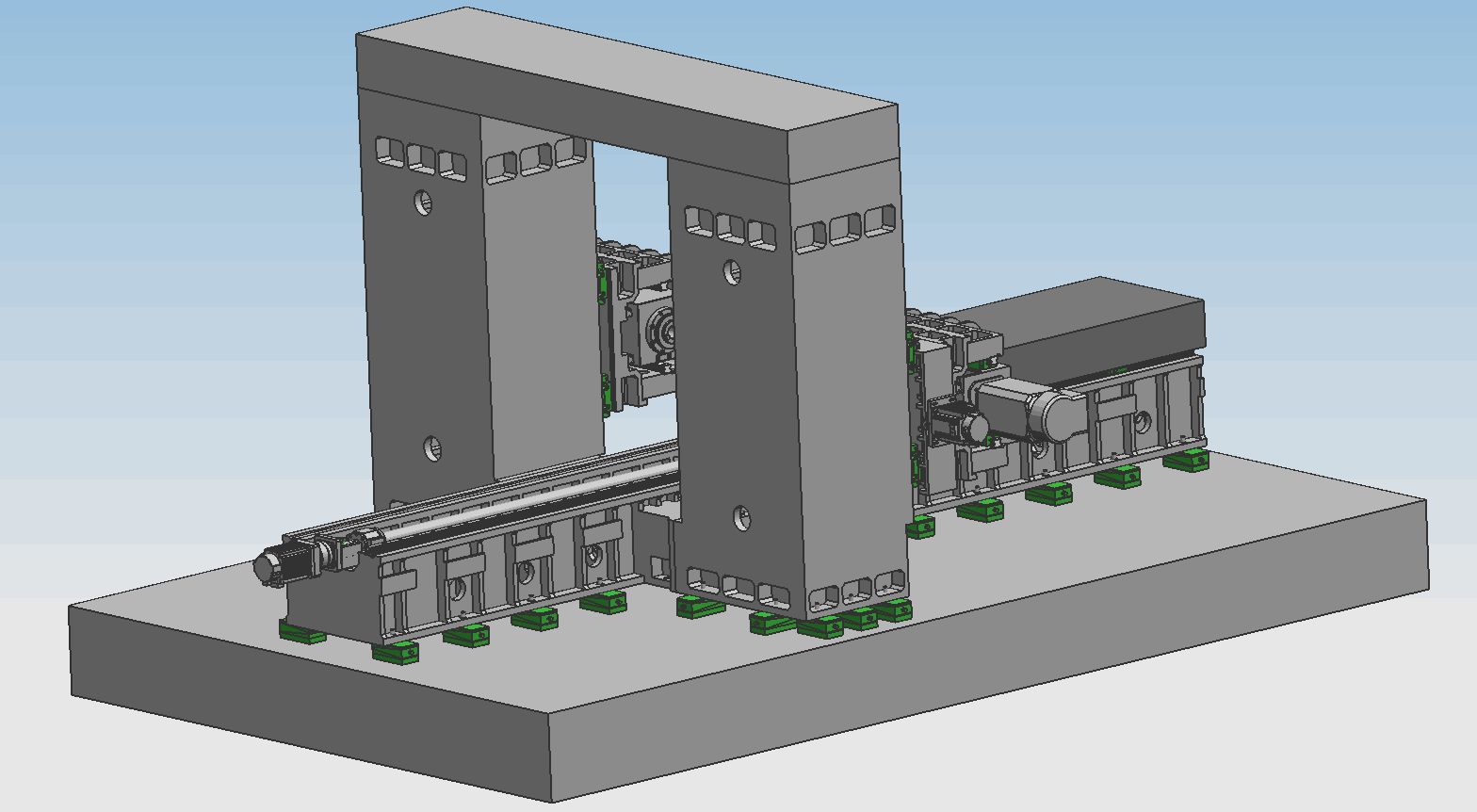

Componentele principale ale mașinii-unelte: pat, banc de lucru, coloane din stânga și din dreapta, grinzi, grinzi de conectare a portalului, șei, berbeci etc., piesele mari sunt realizate din turnare cu nisip de rășină, turnare de fier gri de înaltă calitate 250, recoaptă la cald. groapă de nisip → îmbătrânire prin vibrații → tratament termic Recoacere cuptor → îmbătrânire prin vibrații → prelucrare brută → îmbătrânire prin vibrații → recoacere cuptor cald → îmbătrânire prin vibrații → finisare, elimină complet stresul negativ al pieselor și menține performanța pieselor stabilă. Patul fix, coloanele din stânga și dreapta, portalul și bancul de lucru se mișcă; Are funcții de frezare, găurire, găurire, frezare, filetare etc. Metoda de răcire a sculei este răcirea externă. Mașina unealtă conține 5 axe de avans, care pot realiza o legătură cu 4 axe și o singură acțiune cu 5 axe. Sunt 2 capete de putere. Axa mașinii-unelte și capul de putere sunt prezentate în figura de mai jos.X

2.1.Structura principală a părții de alimentare a transmisiei axiale

2.1.1.Axa X:Masa de lucru se deplasează lateral de-a lungul șinei de ghidare a patului fix.

Acționare cu 1 axă X: servomotorul AC plus reductor planetar de înaltă precizie este antrenat de șurub cu bile pentru a conduce mișcarea bancului de lucru pentru a realiza mișcarea liniară a axei X

Forma șinei de ghidare: așezați două șine de ghidare liniare de mare rezistență și precizie.

2.1.2 Axa Z1:Capul de putere și o șa sunt instalate vertical pe partea din față a coloanei și se deplasează în sus și în jos de-a lungul șinei de ghidare a coloanei.

Transmisie pe axa Z1: servomotorul AC și roata sincronă sunt utilizate pentru a antrena șurubul cu bile pentru a conduce șaua pentru a realiza mișcarea liniară a axei Z.

2.1.3 Axa Z2:Capul de putere și o șa sunt instalate vertical pe partea din față a coloanei și se deplasează în sus și în jos de-a lungul șinei de ghidare a coloanei.

Transmisie pe axa Z2: servomotorul AC și roata sincronă sunt folosite pentru a antrena șurubul cu bile pentru a conduce șaua pentru a realiza mișcarea liniară a axei Z.

2.1.4 Axa Y1:Șaua capului motor este instalată vertical pe partea din față a coloanei din dreapta și se deplasează în stânga și în dreapta de-a lungul șinei de ghidare a coloanei.

Transmisie pe axa Y1: Servomotor AC plus reductor planetar de înaltă precizie este folosit pentru a conduce berbecul să se deplaseze prin șurubul cu bile pentru a realiza mișcarea liniară a axei Y1

2.1.5 Axa Y2:Șaua capului motor este instalată vertical pe partea din față a coloanei din dreapta și se deplasează în stânga și în dreapta de-a lungul șinei de ghidare a coloanei.

Transmisie pe axa Y2: Servomotor AC plus reductor planetar de înaltă precizie este folosit pentru a conduce berbecul să se deplaseze prin șurubul cu bile pentru a realiza mișcarea liniară a axei Y2.

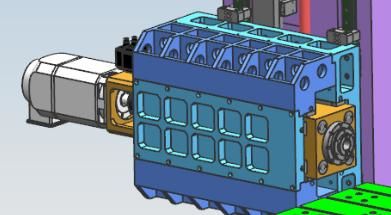

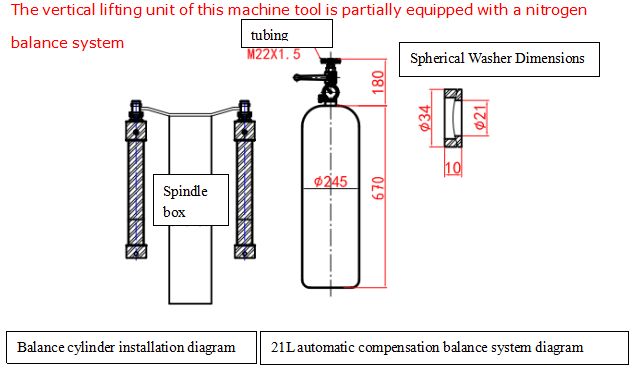

2.2.Direcția de mișcare a capului de putere de găurit și frezare (inclusiv capul de putere 1 și 2) adoptă o structură de berbec pătrată, cea mai avansată metodă de șină de ghidare combinată cu sârmă tare, șina dură este înconjurată de un suport puternic, șină de ghidare cu 4 role liniare perechile sunt ghidate, iar unitatea adoptă un servomotor AC. Conduceți cureaua sincronă (i=2) și transmisia cu șurub cu bile de precizie, capul de putere adoptă servomotorul pentru a decelera prin cureaua sincronă și roata sincronă, ghidat de precizia grea. pereche de șine de ghidare și conduce șurubul cu bile vertical să se rotească, realizând mișcarea verticală în sus și în jos a capului de putere și echipat cu bară de echilibrare a azotului pentru a reduce capacitatea portantă a capului mașinii pe șurub și servomotor. Motorul pe axa Z are o funcție de frână automată. În cazul unei căderi de curent, frâna automată va ține strâns arborele motorului. , astfel încât să nu se poată roti. Când lucrați, când burghiul nu atinge piesa de prelucrat, se va alimenta rapid; când burghiul atinge piesa de prelucrat, acesta va trece automat la alimentarea de lucru. Când burghiul pătrunde în piesa de prelucrat, se va comuta automat la derulare rapidă; când capătul burghiului părăsește piesa de prelucrat și atinge poziția stabilită, masa de lucru se va muta în următoarea poziție a gaurii pentru a realiza circulația automată. Capul de putere adoptă combinația de sârmă și șină dură, care nu numai că asigură viteza de rulare a echipamentului, ci și îmbunătățește foarte mult rigiditatea echipamentului. Și poate realiza funcțiile de găurire a găurilor oarbe, frezare, teșire, spargere așchii, îndepărtare automată a așchiilor etc., ceea ce îmbunătățește productivitatea muncii.

(capul de putere stânga)

2.3. Îndepărtarea așchiilor și răcire

Există transportoare de așchii cu lanț spiralat și plat instalate pe ambele părți sub bancul de lucru, iar așchiile pot fi descărcate automat în transportorul de așchii la sfârșit prin două etape de plăci spiralate și lanț pentru a realiza o producție civilizată. Există o pompă de răcire în rezervorul de lichid de răcire al transportorului de așchii, care poate fi utilizată pentru răcirea externă a sculei pentru a asigura performanța de găurire și durata de viață a burghiului, iar lichidul de răcire poate fi reciclat.

3.Sistem de control numeric complet digital:

3.1.Cu funcția de spargere a așchiilor, timpul de rupere a așchiilor și ciclul de spargere a așchiilor pot fi setate pe interfața om-mașină.

3.2.Cu funcția de ridicare a sculei, înălțimea de ridicare a sculei poate fi setată pe interfața om-mașină. Când găurirea atinge această înălțime, burghiul este ridicat rapid în partea de sus a piesei de prelucrat, apoi așchiile sunt aruncate și apoi înaintate rapid la suprafața de găurire și transformate automat în lucru.

3.3.Cutia de control centralizată a funcționării și unitatea portabilă adoptă un sistem de control numeric și sunt echipate cu interfață USB și afișaj LCD cu cristale lichide. Pentru a facilita programarea, stocarea, afișarea și comunicarea, interfața de operare are funcții precum dialogul om-mașină, compensarea erorilor și alarma automată.

3.4.Echipamentul are funcția de previzualizare și reinspectare a poziției găurii înainte de procesare, iar operațiunea este foarte convenabilă.

4. Ungere automată

Perechile de șine de ghidare liniare de precizie pentru mașini-unelte, perechile de șuruburi cu bile de precizie și alte perechi de mișcare de înaltă precizie sunt echipate cu sisteme automate de lubrifiere. Pompa de lubrifiere automată scoate ulei sub presiune, iar camera de ulei de lubrifiere cantitativă intră în ulei. După ce camera de ulei este umplută cu ulei, când presiunea sistemului crește la 1,4-1,75Mpa, comutatorul de presiune din sistem este închis, pompa se oprește și supapa de descărcare se descarcă în același timp. Când presiunea uleiului din drum scade sub 0,2Mpa, lubrifiatorul cantitativ începe să umple punctul de lubrifiere și completează o umplere cu ulei. Datorită alimentării precise cu ulei a injectorului de ulei cantitativ și detectării presiunii sistemului, alimentarea cu ulei este fiabilă, asigurând că există o peliculă de ulei pe suprafața fiecărei perechi cinematice, reducând frecarea și uzura și prevenind deteriorarea structura internă cauzată de supraîncălzire. , pentru a asigura acuratețea și durata de viață a mașinii-unelte. În comparație cu perechea de șine de ghidare glisante, perechea de șine de ghidare liniară cu rulare utilizată în această mașină unealtă are o serie de avantaje:

①Sensibilitatea la mișcare este mare, coeficientul de frecare al șinei de ghidare de rulare este mic, doar 0,0025 ~ 0,01, iar puterea de antrenare este mult redusă, ceea ce este echivalent doar cu 1/10 din mașinile obișnuite.

② Diferența dintre frecarea dinamică și cea statică este foarte mică, iar performanța ulterioară este excelentă, adică intervalul de timp dintre semnalul de conducere și acțiunea mecanică este extrem de scurt, ceea ce conduce la îmbunătățirea vitezei de răspuns și a sensibilității sistemul de control numeric.

③Este potrivit pentru mișcarea liniară de mare viteză, iar viteza sa instantanee este de aproximativ 10 ori mai mare decât cea a șinelor de ghidare glisante.

④ Poate realiza o mișcare fără întreruperi și poate îmbunătăți rigiditatea mișcării sistemului mecanic.

⑤Produs de producători profesioniști, are precizie ridicată, versatilitate bună și întreținere ușoară.

5. Mediu de utilizare a mașinii:

Alimentare: AC380V trifazat ± 10%, 50Hz ± 1 Temperatura mediului: 0 ° ~ 45 °

Cinci, principalii parametri tehnici:

| model | BOSM4014 | |

| Dimensiunea maximă a piesei de prelucrat | Lungime × lățime × înălțime (mm) 4000 × 1600 × 1000 | |

| Alimentare maximă în portal | lățime (mm) | 2300 |

| dimensiunea mesei de lucru | Lungime X Latime (mm) | 4000*1400 |

|

Cap de foraj orizontal tip berbec putere cap unu doi

| Cantitate (2) | 2 |

| Conicitatea axului | BT50 | |

| Diametrul de gaurire (mm) | Φ2-Φ60 | |

| Diametrul de filetare (mm) | M3-M30 | |

| Diametrul discului frezei (mm) | 300 | |

| Viteza axului (r/min) | 30~6000 | |

| Puterea motorului axului servo (kw) | 37 | |

| Distanța vârfului axului față de centrul mesei (mm) | 650-1150 | |

| Cursa la stânga și la dreapta a unui singur berbec (mm) | 500 | |

| Distanța dintre centrul berbecului și planul mesei (mm) | 200-1400 | |

| Cursa de sus și de jos a berbecului (mm) | 1200 | |

| Repetabilitate | 300mm*300mm | ±0,02 |

| Dimensiunile mașinii-unelte | Lungime × lățime × înălțime (mm) | conform desenelor |

| Greutate brută (t) | (aprox.) 36 | |

Parametrii de mai sus sunt parametri preliminari de proiectare. În proiectarea propriu-zisă, pot exista modificări în funcție de cerințele de prelucrare ale piesei de prelucrat și de cerințele de proiectare ale mașinii-unelte, astfel încât să îndeplinească cerințele pieselor de prelucrare ale companiei dumneavoastră.