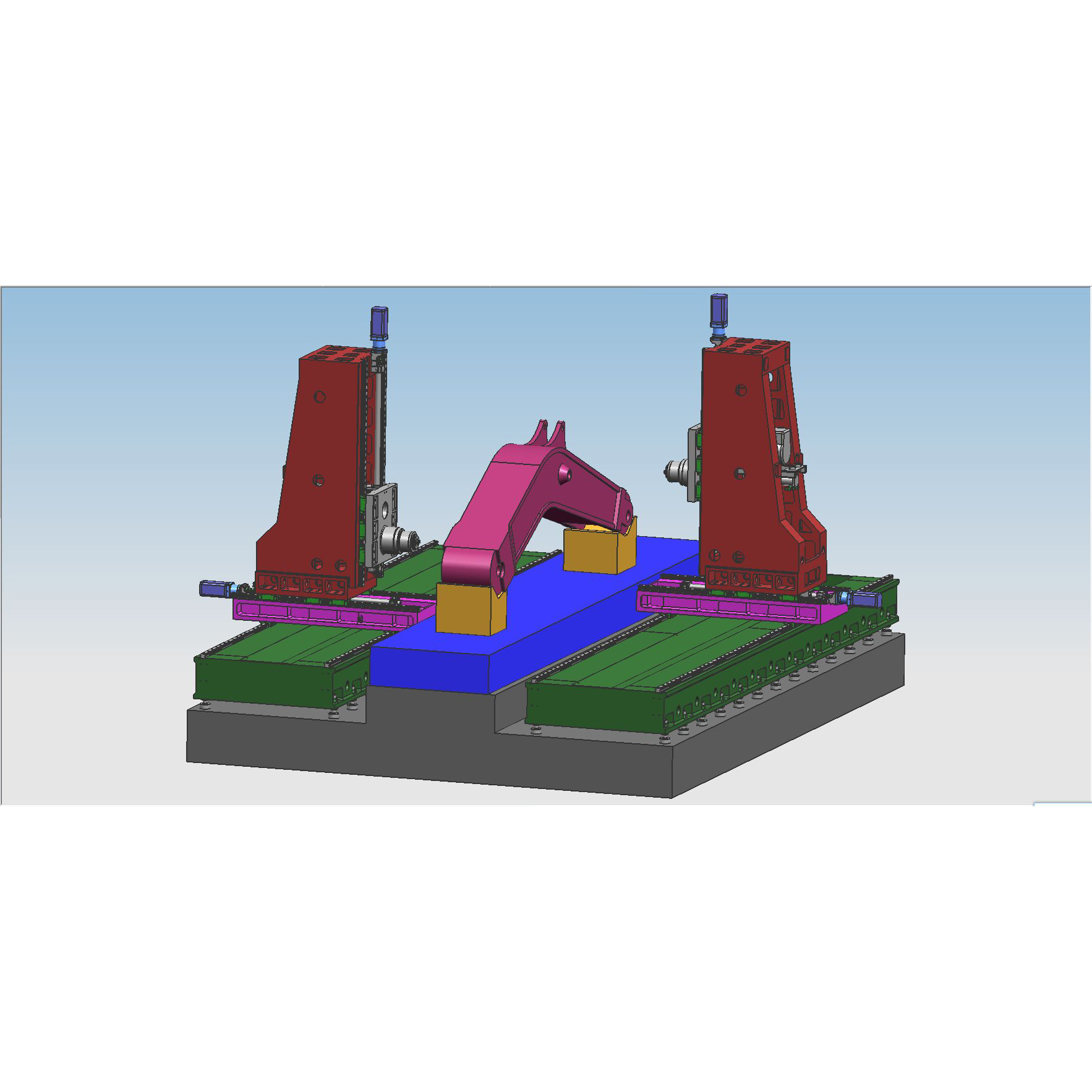

BOSM-1601 Mașină de frezat cu cap opus

1. Utilizarea echipamentelor

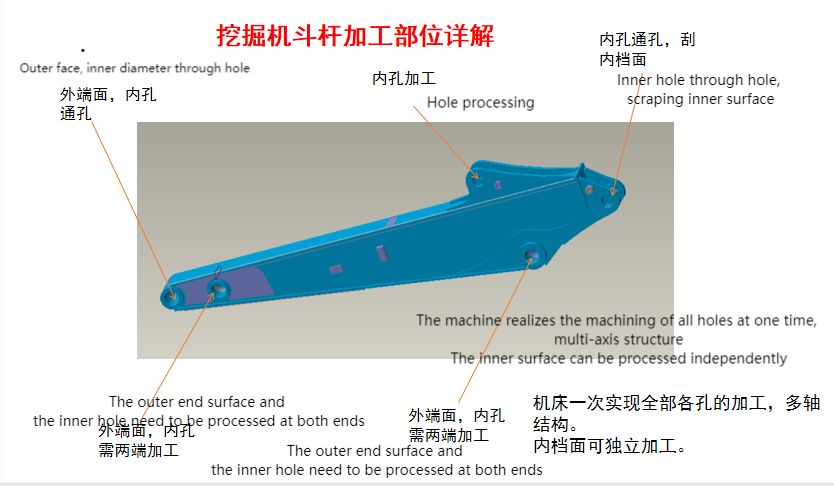

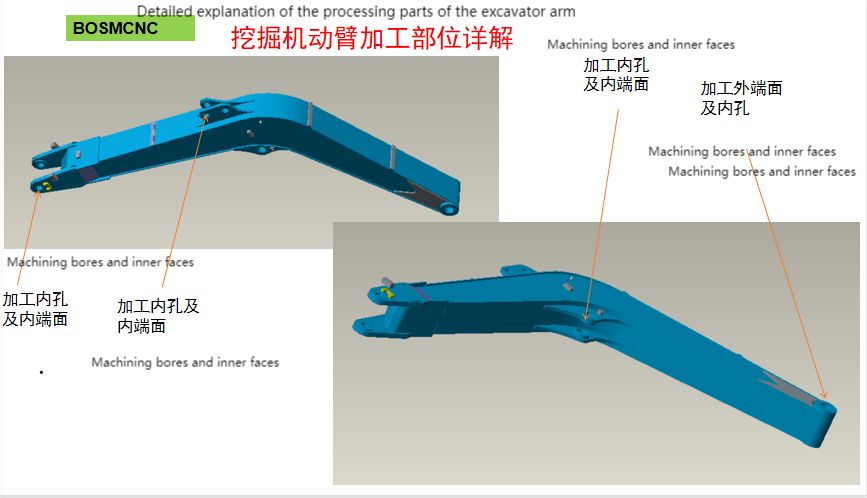

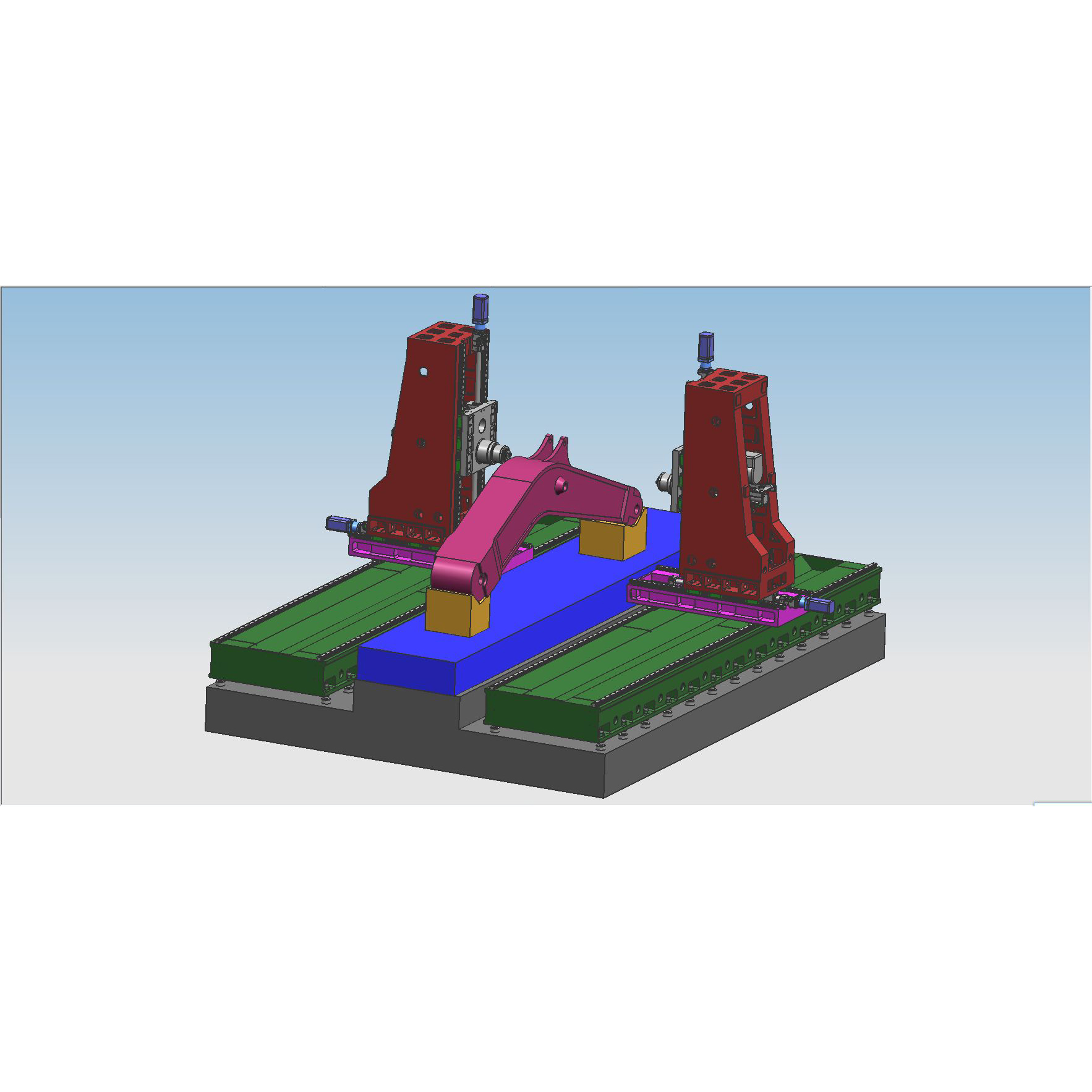

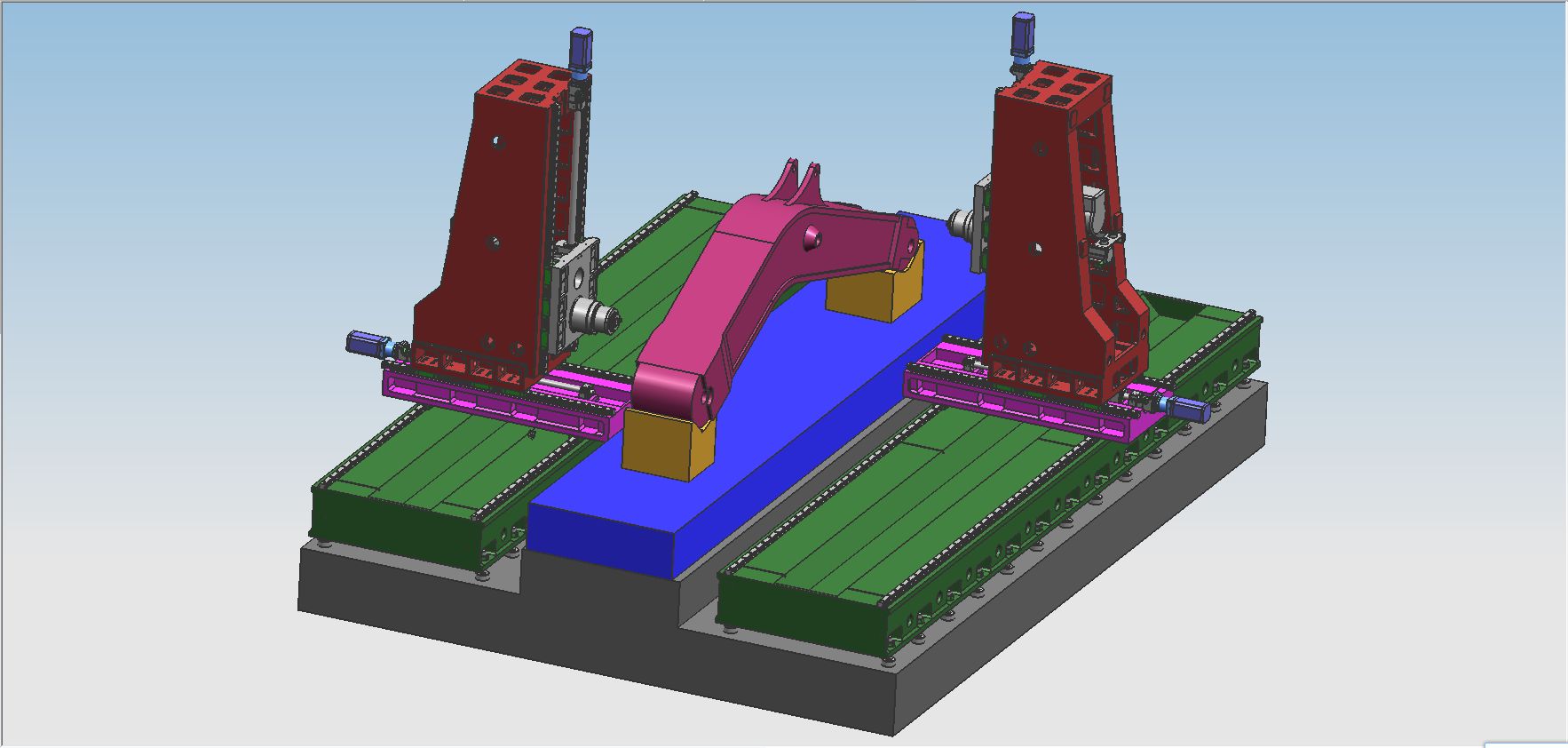

BOSM-1601, coloană de control numeric cu stație dublă, mașină mobilă de alezat și frezat cap-la-cap cu dublă coloană este o mașină specială pentru piese simetrice ale mașinilor de construcții. Mașina este echipată cu coloane mobile speciale și două seturi de berbeci orizontale, care pot realiza găurirea, frezarea, alezarea și alte prelucrări ale piesei de prelucrat în intervalul de cursă efectivă, piesa de prelucrat poate fi procesată la loc odată (nu este nevoie de secundar prindere), viteză rapidă de încărcare și descărcare, viteză rapidă de poziționare, precizie ridicată de procesare și eficiență ridicată de procesare.

2. Componentele principale ale mașinii

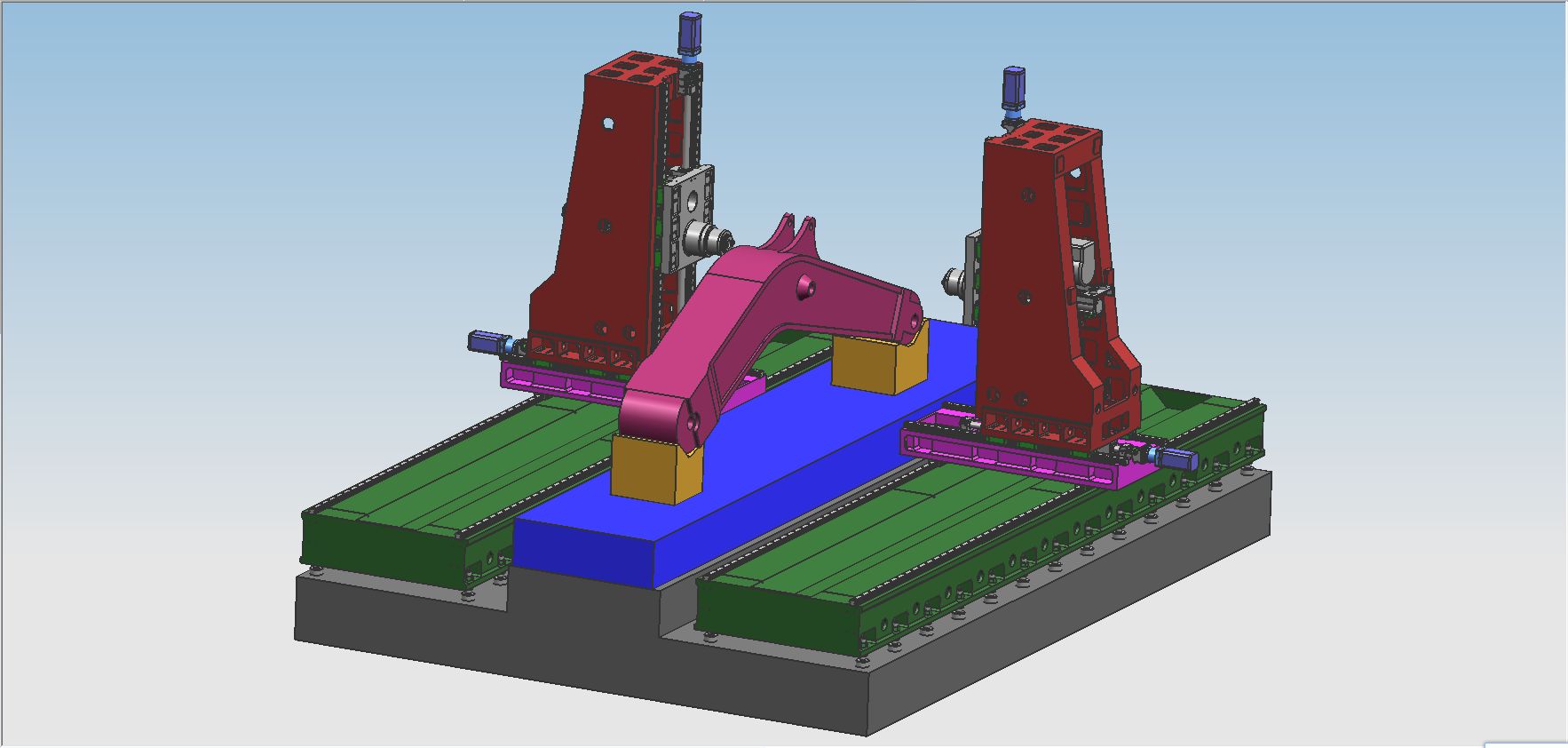

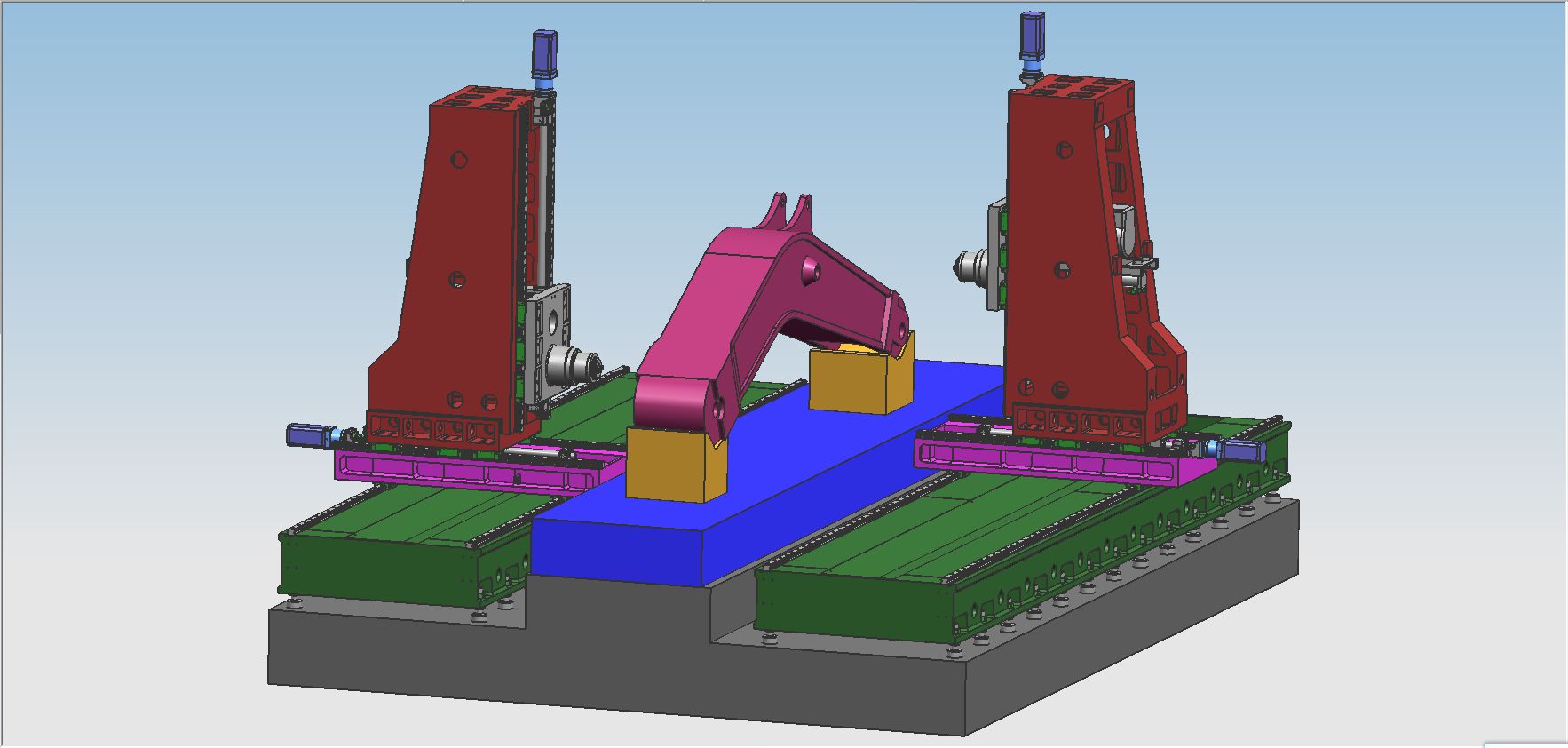

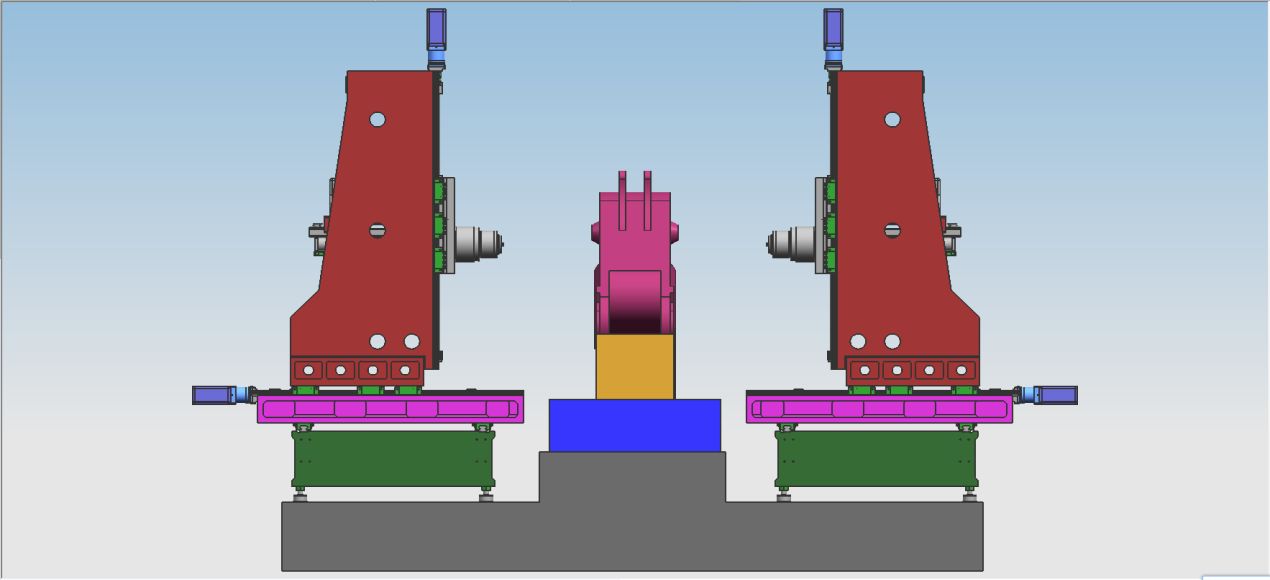

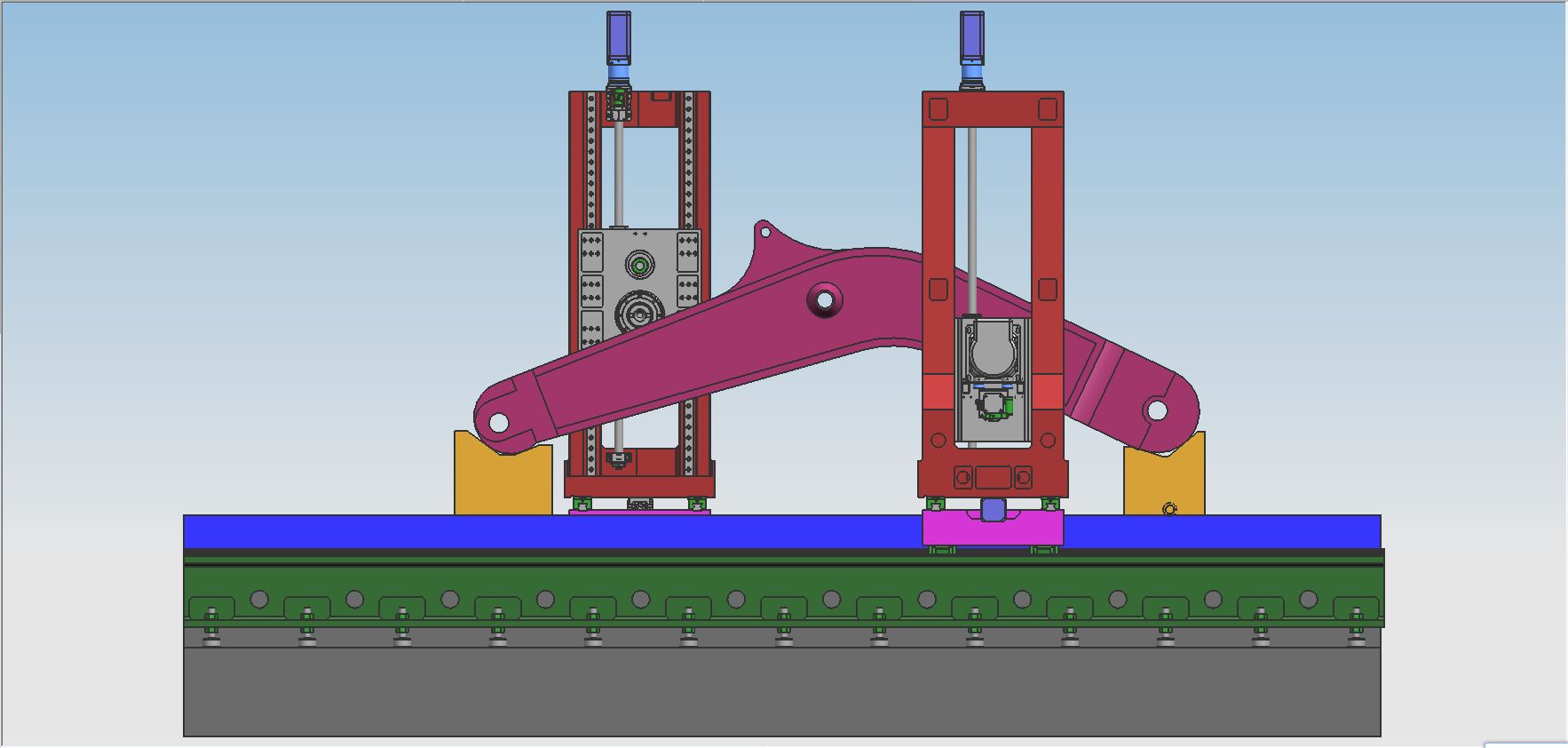

Patul, bancul de lucru, coloanele din stânga și din dreapta, grinzile, șeile, berbecii și alte piese mari sunt toate realizate din turnare cu nisip rășină, turnare de fier gri de înaltă calitate 250, recoaptă în groapă de nisip fierbinte → îmbătrânire prin vibrații → recoacere în cuptor la cald → îmbătrânire prin vibrații → prelucrare brută → îmbătrânire prin vibrații → recoacere în cuptor la cald → îmbătrânire prin vibrații → finisare, elimină complet stresul negativ al pieselor și menține performanța pieselor stabilă. Mașina are funcții precum frezarea, alezarea, găurirea, frezarea, filetarea etc., iar metoda de răcire a sculei este răcirea externă, Mașina conține 6 axe de alimentare, care pot realiza o legătură cu 4 axe și o singură acțiune pe 6 axe. Sunt 2 capete de putere. Direcția axială a mașinii și capul de putere sunt prezentate în figura de mai jos.

2.1Structura principală a părții de alimentare a transmisiei axiale

2.1.1 axa X1/X2:Coloana se deplasează longitudinal de-a lungul șinei de ghidare a patului fix.

Transmisie pe axa X: Acționat și controlat de un servomotor AC, reductorul planetar de înaltă precizie antrenează cele două coloane pentru a se deplasa liniar de-a lungul axei X prin perechea de transmisie cu șurub cu bile.

Forma șinei de ghidare: Două șine de ghidare liniare de mare rezistență sunt așezate plat. Gradul de precizie al șurubului cu bile din perechea de transmisie este C5.

2.1.2 Axa Y1/Y2:Capetele de forță de alezat și frezare I, II și, respectiv, coloanele lor sunt instalate pe șinele de ghidare de bază de înaltă rezistență pe ambele părți și se deplasează alternativ de-a lungul șinelor de ghidare de bază de-a lungul axelor Y1 și Y2. Servomotorul AC este folosit pentru a conduce și controla perechea de transmisie cu șurub cu bile, trage șaua pentru a se deplasa și realizează mișcarea liniară de-a lungul axei Y.

Forma șină de ghidare: 4 șine de ghidare liniare + antrenare cu șurub cu bile. Gradul de precizie al șurubului cu bile din perechea de transmisie este C5, iar controlul în buclă semiînchisă este adoptat.

2.1.3 axa Z1/Z2:Capetele de foraj de alezat și frezare I, II și șaile lor culisante sunt instalate vertical pe capetele frontale ale stâlpilor pe ambele părți și se deplasează de-a lungul axelor Z1 și Z2 în sus și în jos pe șinele de ghidare a coloanei.

Transmisie pe axa Z1: servomotorul AC este utilizat pentru a conduce și controla perechea de transmisie a reductorului planetar de înaltă precizie și a șurubului cu bile, iar berbecul este antrenat pentru a se deplasa liniar de-a lungul axei Z.

Forma șină de ghidare: sunt adoptate 2 structuri liniare de șină de ghidare. Gradul de precizie al șurubului cu bile din perechea de transmisie este C5.

2.2 Îndepărtarea așchiilor și răcire

Există transportoare de așchii cu lanț spiralat și plat instalate pe ambele părți sub bancul de lucru, iar așchiile pot fi transportate automat către transportorul de așchii la sfârșit prin două etape de plăci spiralate și cu lanț pentru a realiza o producție civilizată. Există o pompă de răcire în rezervorul de lichid de răcire al transportorului de așchii, care poate fi utilizată pentru răcirea externă a sculei pentru a asigura performanța și durata de viață a instrumentului, iar lichidul de răcire poate fi reciclat.

3. Sistem de control numeric complet digital:

3.1. Cu funcția de spargere a așchiilor, timpul de rupere a așchiilor și ciclul de spargere a așchiilor pot fi setate pe interfața om-mașină.

3.2. Echipat cu funcția de ridicare a sculei, distanța de ridicare a sculei poate fi setată pe interfața om-mașină. Când distanța este atinsă, unealta este ridicată rapid, apoi așchiile sunt aruncate și apoi este înaintată rapid la suprafața de foraj și transformată automat în lucru.

3.3. Cutia de control centralizată a funcționării și unitatea portabilă adoptă un sistem de control numeric și sunt echipate cu interfață USB și afișaj LCD cu cristale lichide. Pentru a facilita programarea, stocarea, afișarea și comunicarea, interfața de operare are funcții precum dialogul om-mașină, compensarea erorilor și alarma automată.

3.4. Echipamentul are funcția de previzualizare și reinspectare a poziției găurii înainte de procesare, iar operațiunea este foarte convenabilă.

4. Ungere automată

Perechile de șine de ghidare liniare de precizie ale mașinii, perechile de șuruburi cu bile de precizie și alte perechi de mișcare de înaltă precizie sunt echipate cu sisteme automate de lubrifiere. Pompa de lubrifiere automată scoate ulei sub presiune, iar camera de ulei de lubrifiere cantitativă intră în ulei. După ce camera de ulei este umplută cu ulei, când presiunea sistemului crește la 1,4-1,75Mpa, comutatorul de presiune din sistem este închis, pompa se oprește și supapa de descărcare se descarcă în același timp. Când presiunea uleiului din drum scade sub 0,2Mpa, lubrifiatorul cantitativ începe să umple punctul de lubrifiere și completează o umplere cu ulei. Datorită alimentării precise cu ulei a injectorului de ulei cantitativ și detectării presiunii sistemului, alimentarea cu ulei este fiabilă, asigurând că există o peliculă de ulei pe suprafața fiecărei perechi cinematice, reducând frecarea și uzura și prevenind deteriorarea structura internă cauzată de supraîncălzire. , pentru a asigura acuratețea și durata de viață a Mașinii. În comparație cu perechea de șine de ghidare glisante, perechea de șine de ghidare liniară cu rulare utilizată în această mașină are o serie de avantaje:

① Sensibilitate mare la mișcare, coeficientul de frecare al șinei de ghidare de rulare este mic, doar 0,0025-0,01, iar puterea de antrenare este mult redusă, ceea ce este echivalent doar cu 1 din mașinile obișnuite. /10.

② Diferența dintre frecarea dinamică și cea statică este foarte mică, iar performanța ulterioară este excelentă, adică intervalul de timp dintre semnalul de conducere și acțiunea mecanică este extrem de scurt, ceea ce conduce la îmbunătățirea vitezei de răspuns și a sensibilității sistemul de control numeric.③Este potrivit pentru mișcarea liniară de mare viteză, iar viteza sa instantanee este de aproximativ 10 ori mai mare decât cea a șinelor de ghidare glisante. ④ Poate realiza o mișcare fără întreruperi și poate îmbunătăți rigiditatea mișcării sistemului mecanic. ⑤Produs de producători profesioniști, are precizie ridicată, versatilitate bună și întreținere ușoară.

5. Mediu de utilizare a mașinii:

5.1. Cerințe de mediu pentru utilizarea echipamentelor

Menținerea unui nivel constant al temperaturii ambientale este un factor esențial pentru prelucrarea de precizie.

(1) Cerințele disponibile de temperatură ambientală sunt -10°C până la 35°C, când temperatura ambientală este de 20°C, umiditatea ar trebui să fie de 40% până la 75%.

(2) Pentru a menține precizia statică a mașinii în intervalul specificat, temperatura ambientală optimă trebuie să fie de 15 ° C până la 25 ° C, iar diferența de temperatură

Nu trebuie să depășească ±2°C/24h.

5.2 Tensiune de alimentare: trifazată, 380V, în intervalul de fluctuație a tensiunii de ±10%, frecvența sursei de alimentare: 50HZ.

5.3 Dacă tensiunea din zona de lucru este instabilă, Mașina ar trebui să fie echipată cu o sursă de alimentare stabilizată pentru a asigura funcționarea normală a Mașinii.

5.4 Mașina trebuie să aibă împământare fiabilă: firul de împământare este un fir de cupru, diametrul firului nu trebuie să fie mai mic de 10 mm², iar rezistența de împământare este mică, la 4 ohmi.

5.5 Pentru a asigura funcționarea normală a echipamentului, în cazul în care aerul comprimat al sursei de aer nu poate îndeplini cerințele sursei de aer, acesta trebuie instalat pe mașină.

Adăugați un set de dispozitiv de purificare a sursei de aer (dezumidificare, degresare, filtrare) înaintea aerului.

5.6 Păstrați echipamentul departe de lumina directă a soarelui, vibrații și surse de căldură, generatoare de înaltă frecvență, mașini electrice de sudură etc., pentru a evita eșecul producției mașinii sau pierderea preciziei mașinii.

6. Parametrii tehnici

| Model | 1601 | |

| Prelucrarea dimensiunii piesei de prelucrat | Lungime × lățime × înălțime (mm) | 16000×1000×1500 |

| Avans maxim al mașinii | lățime (mm) | 1300 |

| Dimensiunea biroului de lucru | Lungime X Latime (mm) | 16000*1000 |

| Călătorie pe coloană | Coloana se mișcă înainte și înapoi (mm) | 1600 |

| Axul în sus și în jos | Cursă în sus și în jos (mm) | 1500 |

| Înălțimea de la centrul axului până la planul mesei | 100-1600 mm | |

| Ax orizontal de mare rezistenta putere cap unu doi | Cantitate (2) | 2 |

| Conicitatea axului | BT50 | |

| Broşă | Broșare automată, schimbare manuală a sculei | |

| Diametrul frezei (mm) | ≤Φ200 | |

| Diametrul de filetare (mm) | M3-M30 | |

| Viteza axului (r/min) | 30~3000 | |

| Puterea motorului axului servo (kw) | 30*2 | |

|

| Distanța de deplasare la stânga și la dreapta dintre două capete ale arborelui | 400-1600 mm |

| Cursă la stânga și la dreapta coloanelor duble (mm) | 600 fiecare | |

| Răcirea sculei | Răcire interioară, răcire exterioară | |

| Precizia poziționării bidirecționale | 300 mm | ±0,032 |

| Precizie de poziționare repetată bidirecțională | 300 mm | ±0,025 |

| Dimensiunile mașinii | Lungime × lățime × înălțime (mm) | Conform desenelor (dacă există modificări în procesul de proiectare, vă vom anunța) |

| Greutate brută (t) | 72T | |