Mașină de frezat cu foraj CNC pentru sarcini grele

Mașină de găurit și frezat CNC

Mașină de găurit și frezat CNC de mare viteză

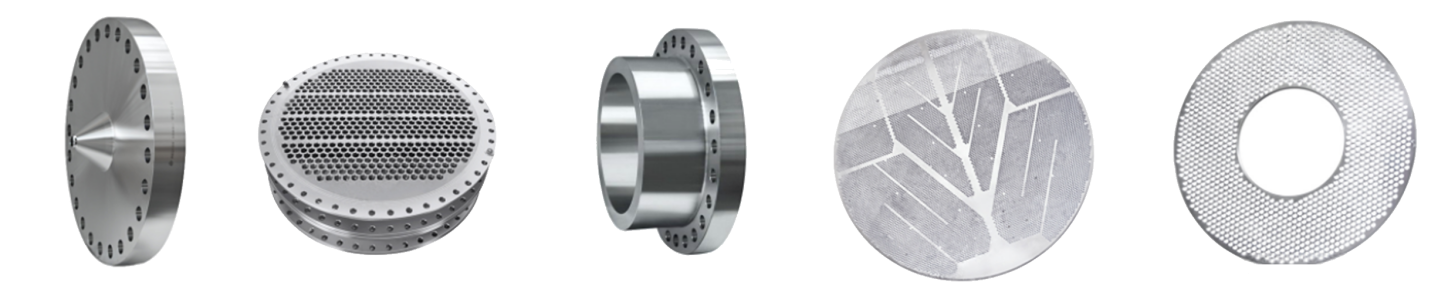

Aplicație la mașină

Mașinile de găurit și frezat CNC sunt utilizate în principal pentru găurirea eficientă a pieselor de prelucrat cu grosimi în intervalul efectiv, cum ar fi plăci, flanșe, discuri și inele. Găurile traversante și găurile oarbe pot fi găurite pe diferite tipuri de materiale. Mașina este controlată digital cu operare ușoară. Se poate realiza automatizare, precizie ridicată, soiuri multiple, producție în masă.

Pentru a satisface nevoile de procesare ale diferiților utilizatori, compania noastră a dezvoltat o varietate de mașini. Pe langa modelele conventionale, acesta poate fi si personalizat in functie de nevoile reale ale clientilor.

Structura mașinii

Acest echipament este compus în principal din masă de pat, portal mobil, șa glisantă mobilă, ax de găurire și frezare, dispozitiv de ungere automată și dispozitiv de protecție, dispozitiv de răcire cu circulație, sistem de control CNC, sistem electric și așa mai departe. Prin sprijinirea și ghidarea ghidajului liniei de rulare și a antrenamentului cu șurub de precizie, mașina are o precizie ridicată de poziționare și precizie de poziționare repetată.

1)Masa de lucru:

Masa de lucru adoptă o structură de turnare, iar avionul are o fantă în T cu un aspect rezonabil de finisare pentru prinderea pieselor de prelucrat. Deasupra patului sunt dispuse fante în T. Sistemul de antrenare folosește un servomotor AC și un șurub cu bile de precizie pentru a conduce pe ambele părți pentru a face ca portalul să se miște în direcția axei Y. Pe fundul patului sunt distribuite șuruburi reglabile, ceea ce poate regla cu ușurință nivelul mesei de pat.

2)Movingportal:

Portalul mobil este turnat cu fier gri 250, iar două perechi de ghidaj liniar rulant de mare capacitate sunt instalate pe partea frontală a portalului. Un set de perechi de șuruburi cu bile de precizie și un servomotor fac ca capul de putere să alunece să se miște în direcția axei X. Un cap de foraj este instalat pe glisiera capului de putere. Mișcarea portalului este realizată de servomotorul care antrenează firul cu bile pe șurubul cu bile prin cuplarea de precizie.

3)Movingşa glisantă:

Șaua glisantă mobilă este o componentă structurală de precizie din fontă. Două glisiere de șină NC de capacitate ultra-înaltă și un set de perechi de șuruburi cu bile de precizie și un reductor planetar de înaltă precizie sunt conectate la servomotor pentru a antrena capul de putere de foraj. Deplasarea în direcția axei Z poate realiza înainte rapidă, lucru înainte, derulare rapidă înapoi și oprire a capului de putere. Cu funcții de spargere automată a așchiilor, îndepărtare a așchiilor, pauză.

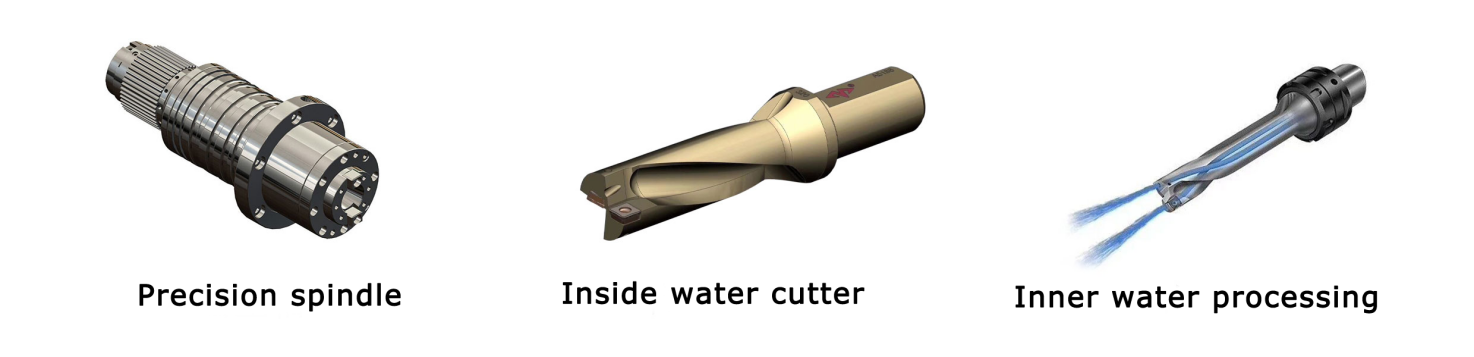

4)Cap de foraj(Ax):

Capul de forță de foraj folosește un motor servo-ax dedicat, care antrenează un ax de precizie dedicat prin decelerarea curelei sincrone dințate pentru a crește cuplul. Axul folosește rulmenți de contact unghiular japonezi din față cu trei, două și cinci rânduri pentru a obține o schimbare continuă a vitezei. Înlocuire rapidă și ușoară, alimentarea este antrenată de servomotor și șurub cu bile. Axele X și Y pot fi legate, iar controlul în buclă semi-închisă este utilizat pentru a realiza funcții de interpolare liniară și circulară.

Capătul axului este o gaură conică BT40, echipată cu îmbinare rotativă de mare viteză Rotorfoss din Italia, care poate folosi burghiu în U de mare viteză (burghiu violent) și burghiu pentru a evacua apa. Funcția de evacuare a apei din centrul axului poate îmbunătăți eficiența tăierii, realizați procesarea găurilor adânci și protejați instrumentul pentru a reduce costul de utilizare.

5)Dispozitiv de lubrifiere automată și dispozitiv de protecție:

cum ar fi șine de ghidare, șuruburi de plumb, rafturi etc., fără colțuri moarte pentru a asigura durata de viață a mașinii-unelte. Axa X și axa Y ale mașinii-unelte sunt echipate cu capace de protecție rezistente la praf, iar în jurul bancului de lucru sunt instalate apărătoare rezistente la stropire.

6)Sistem de control CNC:

6.1 Cu funcția de spargere a așchiilor, timpul de rupere a așchiilor și ciclul de spargere a așchiilor pot fi setate pe interfața om-mașină.

6.2 Cu funcția de ridicare a sculei, înălțimea de ridicare a sculei poate fi setată pe interfața om-mașină. Când găuriți până la această înălțime, burghiul este ridicat rapid în partea de sus a piesei de prelucrat, apoi așchiul este aruncat, apoi înainte rapid la suprafața de găurire și convertit automat în lucru.

6.3 Cutia de control centralizată a funcționării și unitatea portabilă adoptă un sistem de control numeric și sunt echipate cu interfață USB și afișaj LCD cu cristale lichide. Pentru a facilita programarea, stocarea, afișarea și comunicarea, interfața de operare are funcții precum dialogul om-mașină, compensarea erorilor și alarma automată.

6.4 Mașina are funcția de a previzualiza și verifica din nou poziția găurii înainte de procesare, iar operațiunea este foarte convenabilă.

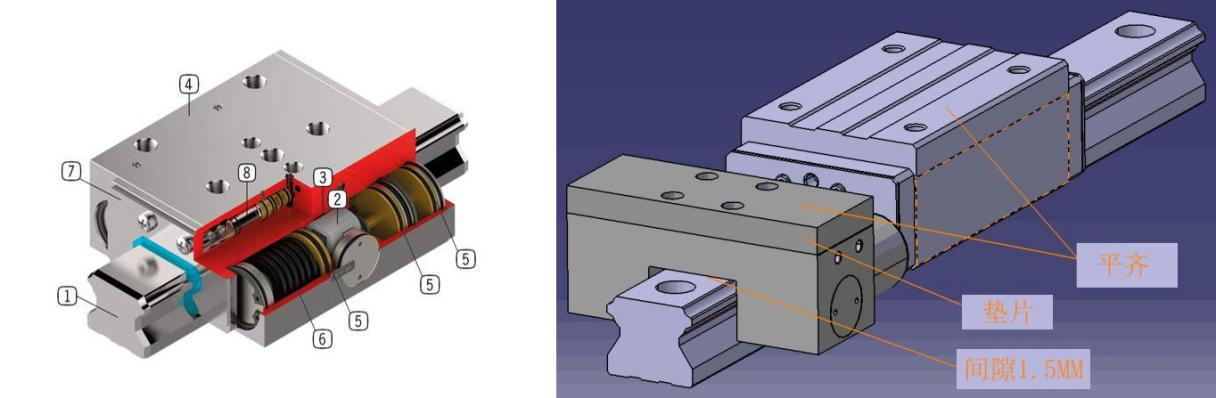

7)Clemă de șină

Clema este compusă dintr-un corp de clemă și un actuator. Este o componentă funcțională de înaltă performanță utilizată cu perechea de ghidaj liniar rulant. Acesta generează o forță puternică de strângere prin principiul expansiunii blocului în formă de pană. Caracteristici care cresc rigiditatea.

Caracteristici:

- Forță de strângere sigură și fiabilă, puternică, strângerea axei XY care nu se mișcă în timpul procesării de găurire și filetare.

- Forța de strângere extrem de mare, crește rigiditatea avansului axial și previne micromișcarea cauzată de vibrații.

- Răspunsul rapid, timpul de răspuns la deschidere și închidere este de numai 0,06 secunde, ceea ce protejează mașina unealtă și îmbunătățește durata de viață a șurubului.

- Suprafață durabilă, placată cu nichel, performanță bună anti-rugină.

Design nou pentru a evita impactul rigid la prindere.

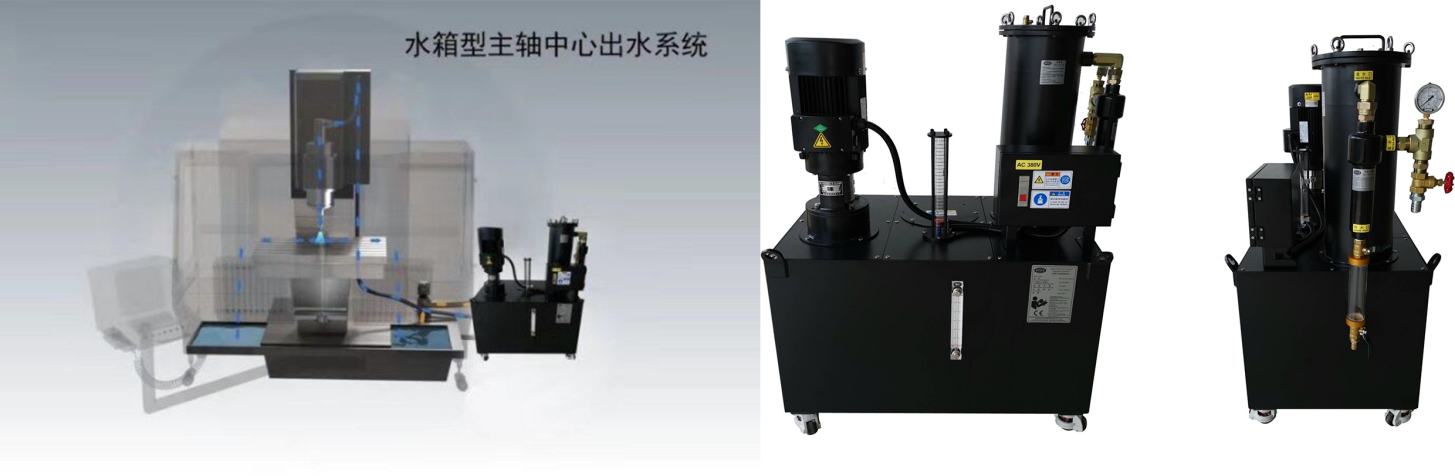

8)Eliminator automat de așchii și dispozitiv de răcire cu circulație:

Un dispozitiv de îndepărtare automată a așchiilor este aranjat în partea din spate a bancului de lucru și un filtru este aranjat la capăt. Dispozitivul de îndepărtare automată a așchiilor este de tip cu lanț plat și o pompă de răcire este instalată pe o parte. Ieșirea cipului este conectată la sistemul central de filtrare a apei. Lichidul de răcire curge în ejectorul de așchii. Pompa de ridicare a ejectorului de așchii conduce lichidul de răcire în sistemul central de filtrare a apei. Pompa de răcire de înaltă presiune circulă lichidul de răcire filtrat pentru tăiere și răcire. Și este echipat cu un cărucior de transport așchii, care este foarte convenabil pentru a transporta așchii de fier. Acest echipament este echipat cu sistem de răcire intern și extern pentru freze. La găurirea cu viteză mare, frezele sunt răcite cu apă internă și extern în timpul frezării ușoare.

Alarma de nivel scăzut de apă

1) Când lichidul de răcire din filtru este la nivelul lichidului mediu, sistemul conectează automat motorul pentru a porni, iar lichidul de răcire din dispozitivul de îndepărtare a așchiilor curge automat în filtru. Când se atinge nivelul ridicat al lichidului, motorul încetează automat să funcționeze.

2) Când lichidul de răcire din filtru este la un nivel scăzut, sistemul va solicita automat indicatorul de nivel al lichidului să alarmeze, axul va retrage automat unealta, iar mașina va suspenda lucrul.

9)Sistem central de filtrare a ieșirii:

Mașina este echipată standard cu un sistem central de filtrare a apei, care poate filtra eficient impuritățile din lichidul de răcire. Sistemul intern de pulverizare cu apă poate preveni încurcarea știfturilor de fier pe unealtă în timpul procesării, reducând uzura sculei, prelungind durata de viață a sculei, îmbunătățind finisajul suprafeței piesei de prelucrat, știftul de evacuare a apei de înaltă presiune al vârfului lamei poate proteja bine suprafața piesei de prelucrat, protejați articulația rotativă de mare viteză, împiedicați impuritățile să blocheze articulația rotativă și îmbunătățiți calitatea generală a piesei de prelucrat și eficiența muncii.

10)Șurub cu bile și scaun integrat cu motor:

Baza motorului este un produs de mare concentricitate care conectează șurubul cu bile și motorul. Rulmentul cu pereche de contact unghiular (grad de precizie C5) este integrat pentru a îmbunătăți precizia și pentru a asigura un joc axial zero al șurubului cu bile atunci când motorul este înainte și înapoi. Este potrivit în special pentru echipamente de mare viteză.

Precizia asamblarii: șurubul cu bile și motorul sunt instalate într-unul prin baza motorului. Reduceți eroarea de concentricitate a arborelui motor și a arborelui șurubului cu bile, controlați-o la plus sau minus 0,01 mm, iar perpendicularitatea feței de capăt este 0,01.

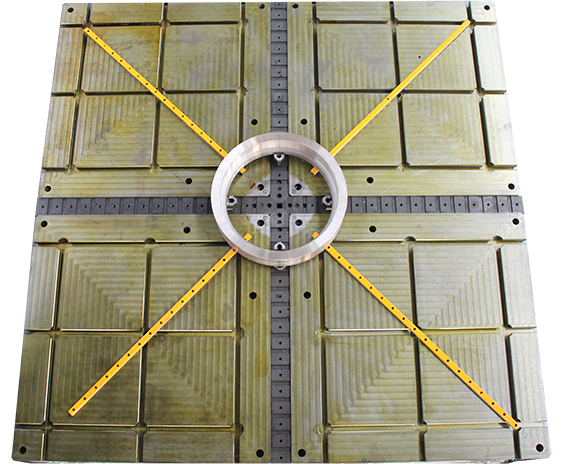

11)Masă cu patru gheare cu autocentrare(optional)

Masa de lucru a echipamentelor cu autocentrare este echipată cu mandrina hidraulice cu autocentrare cu patru fălci. Piesa de prelucrat poate fi centralizată automat într-o singură clemă, fără ca fiecare piesă de prelucrat să patruleze pentru a găsi centrul. Prinderea este rapidă și convenabilă.

Rezolvați problema că piesa de prelucrat cu cerc de indexare mai mic de 1600 mm diametru este prinsă prin presarea plăcii după alimentare și apoi căutarea centrului, ceea ce consumă mai puțin timp și durează mai mult timp de prindere decât timpul de prelucrare.

Mandrina cu patru fălci cu autocentrare dezvoltată independent cu cursă mare a fălcilor face dificilă atingerea piesei de prelucrat cu fălcile la strângere. Se folosește structura de bandă cu pad. Rezolvă situația în care fălcile hidraulice sau pneumatice au o cursă mică pe piață și piesele mari de prelucrat vor afecta fălcile la ridicare, provocând deteriorarea mandrinelor.

Cele patru fălci de pe bancul de lucru sunt într-un stil dezasamblabil, iar îndepărtarea bancului de lucru din spate este o platformă normală cu propria sa canelură în T. Îmbunătățește domeniul de aplicare a altor piese de prelucrat în afară de inel.

Specificatien

| Model | BOSM-DT1010 | BOSM-DT2010 | BOSM-DT2016 | BOSM-DT2525 | |

| Dimensiunea de lucru | Lungime*Latime (mm) | 1000x1000 | 2000x1000 | 2000x1600 | 2500x2500 |

| Cap de foraj vertical | Conicitatea axului | BT40/ BT50 | BT40/ BT50 | BT40/ BT50 | BT40/ BT50 |

| Diametrul de gaurire (mm) | Φ40/Φ60 | Φ40/Φ60 | Φ40/Φ60 | Φ40/Φ60 | |

| Diametrul de filetare (mm) | M24 / M36 | M24 / M36 | M24 / M36 | M24 / M36 | |

| Viteza axului (r/min) | 30~3000 | 30~3000 | 30~3000 | 30~3000 | |

| Puterea axului (Kw) | 15/22 | 15/22 | 15/22 | 15/22 | |

| Distanța de la capătul inferior al axului până la suprafața de lucru (mm) | 200~600 / 400~800 | 200~600 / 400~800 | 200~600 / 400~800 | 200~600 / 400~800 | |

| Precizie de poziționare repetată (X/Y/Z) | X/Y/Z | ±0,01/1000mm | ±0,01/1000mm | ±0,01/1000mm | ±0,01/1000mm |

| Greutate brută (T) | 8.5 | 11 | 13.5 | 16.5 | |

| Instrument revistă | Magazin de scule de linie | ||||

Inspecție de calitate

Fiecare mașină Bosman este calibrată cu un interferometru laser de la compania RENISHAW din Regatul Unit, care inspectează și compensează cu acuratețe erorile de pas, jocul, precizia de poziționare și precizia de poziționare repetată pentru a asigura dinamica, stabilitatea statică și acuratețea de procesare a mașinii. . Testarea barei cu bile Fiecare mașină folosește un tester cu bară cu bile de la compania britanică RENISHAW pentru a corecta precizia reală a cercului și acuratețea geometrică a mașinii și pentru a efectua experimente de tăiere circulară în același timp pentru a asigura precizia de prelucrare 3D a mașinii și acuratețea cercului.

Service înainte și după

1) Înainte de service

Prin studierea cererii și a informațiilor necesare din partea clienților și apoi a feedback-ului către inginerii noștri, echipa tehnică Bossman este responsabilă pentru comunicarea tehnică cu clienții și formularea soluțiilor, asistând clientul în selectarea soluției de prelucrare adecvate și a mașinilor potrivite.

2) După service

A.Mașina cu garanție de un an și plătită pentru întreținere pe viață.

B. În timpul perioadei de garanție de un an de la sosirea mașinii în portul de destinație, BOSSMAN va oferi servicii de întreținere gratuite și în timp util pentru diferite defecțiuni ale mașinii care nu sunt provocate de om și va înlocui în timp util toate tipurile de piese care nu sunt provocate de om. cu plata . Defecțiunile care apar în timpul perioadei de garanție vor fi reparate la taxele corespunzătoare.

C. Suport tehnic in 24 de ore online, TM, Skype, E-mail, rezolvarea intrebarilor relative in timp. dacă nu poate fi rezolvată, BOSSMAN va aranja imediat ca un inginer post-vânzare să sosească la fața locului pentru reparații, cumpărătorul trebuie să plătească pentru VISA, bilete de avion și cazare.

Site-ul companiei